1. Introdução

Com a atual competição que vem acontecendo no mercado, as empresas têm buscado a cada dia mais atualizar os seus processos produtivos e aprimorar seus equipamentos para garantir uma boa qualidade de seus produtos e, por consequência, diminuir gradativamente seus custos de produção, assim podendo obter maiores vantagens competitivas no mercado. Conforme Almeida (2010), na maioria dos casos o atendimento às exigências e padrões determinados pelos órgãos competentes e pelo mercado consumidor traduzem-se no sucesso que o fabricante busca para seu produto. Processos produtivos e desempenho de equipamentos são de suma importância nas indústrias. Já que produzir cada vez mais em menor tempo, tendo alta qualidade no produto final e ao mesmo tempo maximizando os recursos disponíveis passou a ser não só uma vantagem competitiva, mas sim uma questão de sobrevivência para as empresas (ROLDAN et al., 2013). É com esse pensamento que a cada dia faz-se cada vez mais necessária à aplicação de ferramentas que auxiliem no controle e otimização dos processos industriais.

Nos últimos anos, várias foram as ferramentas e metodologias propostas para assegurar a fabricação de produtos sem defeitos e também controlar os processos produtivos. Nesta linha de pensamento, tem-se como um dos métodos mais utilizados o CEP (Controle Estatístico de Processos), que serve como uma ferramenta de gestão, a qual pode ser aplicada tanto para melhorar e controlar os processos como para monitorar os mesmos (REBELATO, 2008). Sendo, os gráficos de controle ou cartas de controle, como também são conhecidos, as formas de se detectar os defeitos e aumentar a produtividade. As cartas de controle auxiliam a evitar ajustes desnecessários, além de auxiliarem no diagnóstico do processo e a mensurar a capacidade produtiva da empresa ou equipamento em análise (PEDRINI, 2008).

Segundo Camargo (2010) existem pelo menos cinco razões para a utilização das cartas de controle: (i) são técnicas comprovadas de melhoria da produtividade, (ii) são eficazes na prevenção de defeitos, (iii) evitam ajustes desnecessários em processos, (iv) fornecem informações confiáveis para diagnóstico do desempenho de processos e (v) fornecem informações sobre a capacidade de processos, bem como permitem avaliar se o comportamento do processo, em termos de variação, é previsível. Os gráficos de controle permitem o monitoramento da média, assim como da variabilidade dos dados inerentes às características de qualidade avaliadas em qualquer produto ou processo realizado. Cabe também resaltar que, independente do processo, dificilmente será obtido a variabilidade nula. Esse fato se dá em função de que na natureza não existem dois exemplos exatamente iguais, sendo assim, sempre haverá uma pequena variação. Mesmo em processos industriais, os quais nos dizem que todos os exemplares produzidos são iguais, sempre há um percentual muito pequeno de variabilidade, essa ocorre devido a um somatório de pequenas causas aleatórias ou não que agem sobre o processo produtivo (IDE et al., 2009).

Tendo em vista que processos produtivos e desempenho de equipamentos são de suma importância nas indústrias, verificamos em uma indústria química do Rio Grande do Sul a existência um equipamento que não apresenta eficiência satisfatória no processo produtivo. Tendo em vista esse problema foi realizado um estudo de verificação da capacidade do processo realizado por esse equipamento através do CEP. O artigo está organizado conforme segue: a seção dois apresenta o referencial teórico, a seção três a metodologia, a seção quatro o desenvolvimento, a seção cinco faz a discussão dos resultados e seção na seção seis são feitas as conclusões.

2. Referencial teórico

2.1 Controle estatístico de processos (CEP)

O CEP é uma ferramenta utilizada para identificar as variabilidades do processo, através de algumas técnicas estatísticas ele quantifica e qualifica as variações do processo (MOURA, 2008). Conforme Paese (2001), o CEP é utilizado na maioria dos casos para realizar o monitoramento de processos produtivos em tempo real, o que possibilita que as tomadas de ações corretivas sejam realizadas muito rápido, evitando grandes perdas de matéria prima e tempo em investigações de problemas. Além disso, com o CEP é possível monitorar a variabilidade do processo produtivo e a partir dos dados fornecidos por este, adotar as medidas corretivas com maior eficiência. Segundo Almeida et al. (2010) com o uso desta ferramenta é possível que sejam realizadas ações corretivas antes de ocorrerem às não conformidades, assim como saber se o processo está funcionando como deveria ou se está fora das especificações de qualidade e ainda o CEP executa ações apropriadas para obter e manter um estado de controle estatístico. Através do histograma por exemplo, é possível visualizar o modelo estatístico da amostra de uma população. Um histograma é uma relação de intervalos dispostos no eixo X e suas respectivas frequências no eixo Y (SOUZA, 2002). O histograma mostra a distribuição de probabilidade dos dados, para processos industriais, a distribuição normal de dados é a mais desejada (NETO, 2004). Conforme Medeiros (2012) há diferença entre os histogramas e os gráficos de controle. Essa diferença é comprovada já que os gráficos de controle mostram o comportamento de uma variável ao longo do tempo, enquanto os histogramas fornecem uma fotografia da variável num determinado instante, representando uma distribuição de frequência.

2.2 Gráficos de controle

Os gráficos de controle são utilizados para fazer a análise dos dados obtidos, através da análise dos mesmos é possível identificar as causas especiais existentes em um processo. A partir dos dados obtidos na análise destes gráficos pode-se tomar decisões preventivas e controlar possíveis desvios de variabilidade no processo produtivo (MICHEL, 2002). Conforme Mayer (2004), os gráficos de controle, também chamados de cartas de controle permitem entender e visualizar resultados/saídas de processos. Caso os processos estejam fora de controle, as cartas ajudam na atuação sobre o processo para estabilização do mesmo. Um dos pontos fortes das cartas de controle é que elas podem ser monitoradas e acompanhadas pelos próprios operadores dos processos, dando a eles a oportunidade de atuarem imediatamente sobre as causas especiais, contribuindo para o ajuste e a estabilização do processo. Existem basicamente cinco tipos de cartas de controle, conforme estão descritas na Tabela 1, onde podemos observar que cada tipo de carta de controle se aplica melhor a determinadas situações.

Tabela 1: As cartas de controle, definições e objetivos.

Cartas |

Definição |

Objetivos |

Carta de Controle das Médias das Amplitudes (x – R) |

Valores médios. Suas faixas e limites de controle. Usada para valores contínuos, tais como cumprimento, largura ou concentração |

- Determinar se as características dos processos se aproximam dos limites extremos de controle. - Determinar se um processo está sob ou fora de controle. - Identificar tendências ascendentes ou descendentes nas características dos processos. - Separar as variações decorrentes de causas comuns e as decorrentes de causas especiais. |

Carta de Controle np |

Números discretos de unidades não conformes em amostras de mesmo tamanho. |

|

Carta de Controle e |

Número discretos de não conformidades em amostras de mesmo tamanho. |

|

Carta de Controle p |

Número discreto de não conformidades por unidades, as amostras podem ser de tamanho variável. |

|

Carta de Controle u |

Número discreto de não conformidades por unidade, as amostras podem ser de tamanho variável. |

Fonte: Mayer, (2004, p. 31)

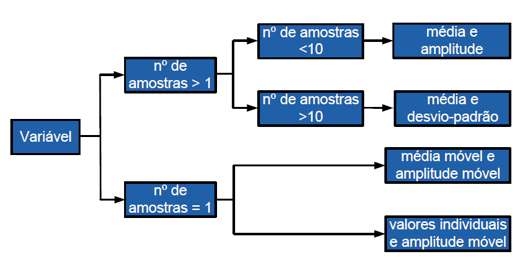

Segundo Ferreira (2004), as cartas de controle utilizadas no controle estatístico de processo podem ser classificadas como gráficos de controle para variáveis ou atributos. Para a escolha adequada do gráfico de controle, é necessário considerar o tamanho da amostra a ser analisada. Para amostras onde n > 1 utiliza-se média e amplitude ou média e desvio padrão, porém para amostras onde n > 10 é imprescindível empregar gráficos de média e desvio padrão, pois na medida em que n aumenta, a amplitude se torna cada vez mais ineficiente para estimar a variabilidade do processo (FERREIRA, 2004). De acordo com Hernández (2010), ao medir uma variável é necessário monitorar o valor médio ou centralidade, e a variabilidade. Para monitorar a centralidade utiliza-se a carta dos valores médios, e carta de amplitude amostral, variância e o desvio padrão para monitorar a dispersão. No presente estudo, foi utilizada a carta de controle das médias e de amplitudes.

2.3 Interpretação das cartas de controle

Quando o processo possui somente causas comuns, diz-se que ele está sob controle. Estas causas podem estar relacionadas com o meio ambiente, matérias primas entre outras, e são de difícil controle. Eliminar ou minimizar os efeitos das causas comuns requer investimento em equipamentos, substituição de algumas matérias primas e treinamento de operadores (PIRES, 2000). Já as causas especiais estão relacionadas a equipamentos e instrumentos desregulados, método de trabalho, entre outros. A identificação e o monitoramento das causas especiais geralmente são simples de ser realizadas, e uma vez que as mesmas sejam identificadas, deve-se atuar sobre elas buscando a estabilização do processo (PIRES, 2000).

De acordo com Pedrini (2008), para verificar se o processo está sob controle estatístico existem 8 testes para a detecção de pontos fora de controle: (i) teste 1: O ponto está localizado acima do LSC ou abaixo do LIC; (ii) teste 2: Presença de nove pontos consecutivos localizados acima ou abaixo da LC; (iii) teste 3: Seis ou mais pontos consecutivos crescentes ou decrescentes; (iv) teste 4: Catorze pontos alternados em uma linha; (v) teste 5: Dois de três pontos localizados no mesmo lado a dois desvios-padrão acima ou abaixo da LC; (vi) teste 6: Quatro de cinco pontos localizados no mesmo lado a um desvio-padrão acima ou abaixo da LC; (vii) teste 7: Quinze pontos consecutivos localizados, em qualquer lateral, a menos de um desvio-padrão da LC; (viii) teste 8: Oito pontos consecutivos acima ou abaixo, em qualquer lateral, a mais de um desvio-padrão da LC. Ao analisarmos os gráficos de controle podemos identificar claramente quais são os pontos fora do limite superior e inferior, assim podendo identificar os tipos de causas especiais existe no processo.

2.4 Análise de Capacidade do Processo

Se as causas especiais responsáveis pela variação do processo forem eliminadas, e o mesmo apresentar uma distribuição normal, então pode-se considerar que o processo está sob controle estatístico, ou seja, é um processo estável. Porém, mesmo assim, o processo ainda produz itens defeituosos, então é imprescindível avaliar a capacidade do processo em atender as especificações estabelecidas de acordo com as necessidades dos clientes (GONÇALEZ, 2009).

De acordo com Gonçalez (2009), para avaliar a capacidade do processo podemos utilizar o índice de Capacidade Potencial do processo (Cp), que considera que o mesmo está centrado no valor nominal de especificação. Muitas vezes o processo não está centrado no valor nominal, então a avaliação do índice Cp pode levar a conclusões erradas, para evitar isto, deve-se avaliar o índice de desempenho real do processo (Cpk). O índice Cpk mede a capacidade real do processo, e um índice Cpk > 1, é condição essencial para uma fração de itens defeituosos de no máximo 0,27% (NETO, 2004). Os índices Cp e Cpk são dados pelas seguintes equações 1 e 2:

![]()

![]()

Onde: LSE é o limite superior de especificação, LIE é o limite inferior de especificação, σ é o desvio padrão e µ é a média do processo (GONÇALEZ, 2009).

Tabela 2 - Referência para Análise do Índice Cp

Cp |

Itens não-conforme (PPM) |

Interpretação |

Cp < 1 |

Acima de 2.700 |

Processo Incapaz |

1 ≤ Cp ≤ 1,33 |

64 à 2.700 |

Processo Aceitável |

Cp ≥ 1,33 |

Abaixo de 64 |

Processo Capaz |

Fonte: Gonçalez (2009).

3. Materiais e métodos

Uma pesquisa pode ser classificada de diversas formas, a utilizada neste estudo será de natureza básica, pois através da aplicação do CEP, busca-se conhecer o comportamento estatístico do processo em estudo. Segundo Jung (2004), o conhecimento resultante deste tipo de pesquisa pode em um primeiro momento apresentar-se desagregado do contexto cotidiano, mas, posteriormente, tornar-se-á vital a aplicação em pesquisas tecnológicas. Quanto aos objetivos a pesquisa teve por finalidade ser descritiva, pois o resultado da mesma servirá de fonte de dados para o planejamento de futuras alterações no processo com o objetivo de melhorar o mesmo. Uma pesquisa descritiva visa identificar, registrar e analisar as características, fatores e variáveis que se relacionam com o processo (JUNG, 2004). Os dados utilizados na pesquisa são oriundos do processo produtivo estudado, desta forma, a mesma teve uma abordagem quantitativa e quanto ao método, foi realizada uma pesquisa bibliográfica.

3.1 Descrição do processo analisado e coleta de dados

Mensalmente a empresa produzia 19.000 caixas do produto estudado, e uma quebra de matéria prima em torno de 1,2%. Parte desta quebra era atribuída ao descontrole do processo, o que gerava produto com peso acima do necessário e consequente desperdício de matéria prima. O processo produtivo tem início com a fabricação de um gel utilizado para aglutinar os compostos do repelente, posteriormente este gel é colocado em um misturador onde são acrescentadas as demais matérias primas para a obtenção da massa que será utilizada na moldagem do produto final.

Depois de finalizado o processo de mistura, a massa é transportada até uma extrusora para ser transformada em lâminas, então estas serão moldadas com o auxílio das matrizes para a obtenção do repelente. A extrusora dispensa uma tira de aproximadamente 1.000 mm que é posicionada abaixo das matrizes, em seguida as sete matrizes são acionadas em conjunto e realizam a moldagem das peças simultaneamente. As matrizes possuem um tamanho pré-determinado, então para ajustar o peso das unidades moldadas, o operador regula a espessura da lâmina na saída da extrusora. A cada 30 minutos o operador realiza a pesagem de uma peça e ajusta o equipamento de acordo com a especificação do produto que estiver em máquina. Após a moldagem, as peças são acondicionadas em bandejas com 14 unidades cada, estas bandejas são empilhadas em “pallets” e levadas a estufa onde passam por uma secagem de aproximadamente 4 horas, após este processo, o produto segue para embalagem final.

Para o estudo em questão, ficou definida a utilização das cartas de média e amplitude, pois as amostras foram coletadas em subgrupos de n=3. A Figura 1 facilita o entendimento do processo de decisão do tipo de carta a ser utilizada.

Figura 1: Fluxograma para seleção das cartas de variáveis. Fonte: Nath, Volkart e Unterleider (2011).

O equipamento em estudo possui um bloco com sete matrizes. Porém, diante da impossibilidade de realizar a coleta de amostras nas sete matrizes e por existir a possibilidade de haver uma diferença significativa no peso das peças oriundas de matrizes diferentes, ficou definido que seriam utilizadas apenas duas matrizes: a que resulta em produto final com maior peso e a que resulta em produto final com menor peso. Antes do início da coleta, foi necessário eleger as matrizes que seriam utilizadas na mesma, para tanto foi realizada a pesagem de trinta peças consecutivas produzidas em cada uma das sete matrizes do equipamento. O resultado da média desta pesagem pode ser verificado na Tabela 2.

Tabela 2: Verificação Geral das Peças

Matriz |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Peso (g) |

40,1 |

39,2 |

39,4 |

39,5 |

39,5 |

39,3 |

40,4 |

Após a verificação das médias apresentadas na Tabela 2, ficou definido que para o estudo, seriam utilizadas as matrizes dois e sete por produzirem peças com menor e maior peso respectivamente no bloco de matrizes do equipamento.

4. Desenvolvimento

A coleta de dados ocorreu durante três dias, no mesmo equipamento e as amostras foram retiradas sempre das matrizes 2 e 7. A coleta foi realizada a cada 30 minutos e em subgrupos de três amostras. A cada 30 minutos o operador retirava da linha três peças em sequência produzidas pela matriz 2, e três peças em sequência produzidas pela matriz 7, pesava as mesmas individualmente e registrava o peso na planilha de coleta de dados. No primeiro dia, foram realizadas 13 coletas, 15 no segundo dia e 14 no terceiro e último dia, totalizando 42 coletas e 126 amostras. Para a pesagem das amostras foi utilizada uma balança eletrônica com precisão de 0,1g. A coleta de dados segue nas Tabelas 3, 4 e 5.

Tabela 3: Dados coletados no primeiro dia nas matrizes 2 e 7

Matriz 2 |

Matriz 7 |

||||||

Hora |

Amostra |

Hora |

Amostra |

||||

1 |

2 |

3 |

1 |

2 |

3 |

||

07:00 |

39,2 |

39,3 |

39 |

07:00 |

40,3 |

40,2 |

40,5 |

07:30 |

39,4 |

39,8 |

39,5 |

07:30 |

40,5 |

40,2 |

40,1 |

08:00 |

39,7 |

39,5 |

39,4 |

08:00 |

40,2 |

40,3 |

40,1 |

08:30 |

39,2 |

39,2 |

39,3 |

08:30 |

40,2 |

40,5 |

40,3 |

09:00 |

39,6 |

39,4 |

39,6 |

09:00 |

40,3 |

40,1 |

40,3 |

09:30 |

39,6 |

39,6 |

39,8 |

09:30 |

40,4 |

40,6 |

40,5 |

10:00 |

39,7 |

39,5 |

39,5 |

10:00 |

40,6 |

40,6 |

40,5 |

10:30 |

39,6 |

39,4 |

39,3 |

10:30 |

39,9 |

39,9 |

39,9 |

11:00 |

39,3 |

39,4 |

39,3 |

11:00 |

39,8 |

40 |

40,1 |

11:30 |

39,6 |

39,4 |

39,4 |

11:30 |

40,2 |

40,4 |

40,4 |

12:00 |

39,6 |

39,6 |

39,5 |

12:00 |

40,3 |

40,3 |

40,1 |

12:30 |

39,3 |

39,4 |

39,4 |

12:30 |

39,9 |

40 |

39,9 |

13:00 |

39,4 |

39,5 |

39,4 |

13:00 |

40,4 |

40,6 |

40,3 |

----

Tabela 4: Dados coletados no segundo dia nas matrizes 2 e 7

Matriz 2 |

Matriz 7 |

||||||

Hora |

Amostra |

Hora |

Amostra |

||||

1 |

2 |

3 |

1 |

2 |

3 |

||

07:00 |

39,7 |

39,7 |

39,7 |

07:00 |

40,4 |

40,2 |

40,4 |

07:30 |

39,9 |

39,7 |

39,9 |

07:30 |

40,5 |

40,4 |

40,3 |

08:00 |

39,6 |

39,7 |

39,6 |

08:00 |

40,4 |

40,4 |

40,5 |

08:30 |

39,8 |

39,8 |

39,6 |

08:30 |

40,3 |

40,3 |

40,4 |

09:00 |

39,7 |

39,7 |

39,6 |

09:00 |

40,3 |

40,3 |

40,1 |

09:30 |

39,5 |

39,6 |

39,6 |

09:30 |

40,2 |

40,4 |

40,4 |

10:00 |

39,9 |

39,7 |

39,7 |

10:00 |

40,1 |

40,0 |

40,0 |

10:30 |

39,8 |

39,7 |

39,7 |

10:30 |

40,3 |

40,3 |

40,0 |

11:00 |

39,4 |

39,7 |

39,6 |

11:00 |

40,1 |

40,0 |

40,2 |

11:30 |

39,7 |

39,5 |

39,3 |

11:30 |

40,0 |

40,0 |

39,8 |

12:00 |

39,4 |

39,5 |

39,2 |

12:00 |

40,2 |

40,1 |

40,0 |

12:30 |

39,2 |

39,4 |

39,5 |

12:30 |

39,9 |

39,8 |

39,9 |

13:00 |

39,1 |

39,2 |

39,0 |

13:00 |

39,8 |

39,8 |

39,9 |

13:30 |

39,4 |

39,6 |

39,4 |

13:30 |

39,8 |

39,9 |

40,0 |

14:00 |

39,7 |

39,9 |

39,9 |

14:00 |

40,4 |

40,5 |

40,4 |

-----

Tabela 5: Dados coletados no terceiro dia nas matrizes 2 e 7

Matriz 2 |

Matriz 7 |

||||||

Hora |

Amostra |

Hora |

Amostra |

||||

1 |

2 |

3 |

1 |

2 |

3 |

||

07:00 |

39,5 |

39,6 |

39,6 |

07:00 |

40,4 |

40,3 |

40,3 |

07:30 |

39,4 |

39,5 |

39,5 |

07:30 |

40,1 |

40,1 |

39,9 |

08:00 |

39,8 |

39,8 |

39,9 |

08:00 |

40,6 |

40,6 |

40,4 |

08:30 |

39,6 |

39,6 |

39,7 |

08:30 |

40,4 |

40,3 |

40,1 |

09:00 |

39,4 |

39,4 |

39,3 |

09:00 |

40,4 |

40,4 |

40,2 |

09:30 |

39,9 |

39,5 |

39,4 |

09:30 |

40,5 |

40,3 |

40,1 |

10:00 |

39,6 |

39,6 |

39,6 |

10:00 |

40,3 |

40,4 |

40,4 |

10:30 |

39,7 |

39,8 |

39,6 |

10:30 |

40,6 |

40,6 |

40,5 |

11:00 |

39,7 |

39,7 |

39,7 |

11:00 |

40,4 |

40,5 |

40,4 |

11:30 |

39,8 |

39,6 |

39,6 |

11:30 |

40,6 |

40,5 |

40,6 |

12:00 |

39,6 |

39,4 |

39,6 |

12:00 |

40,6 |

40,6 |

40,7 |

12:30 |

39,9 |

39,7 |

39,5 |

12:30 |

40,4 |

40,4 |

40,5 |

13:00 |

39,9 |

39,7 |

39,5 |

13:00 |

40,4 |

40,4 |

40,1 |

13:30 |

39,9 |

39,8 |

39,7 |

13:30 |

40,5 |

40,7 |

40,5 |

5. Discussão e síntese dos resultados

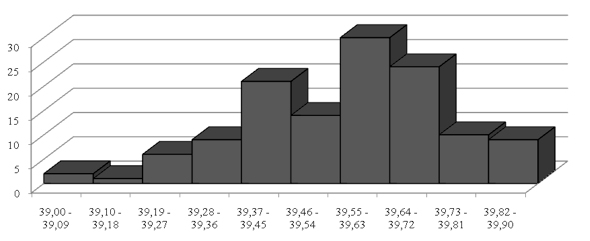

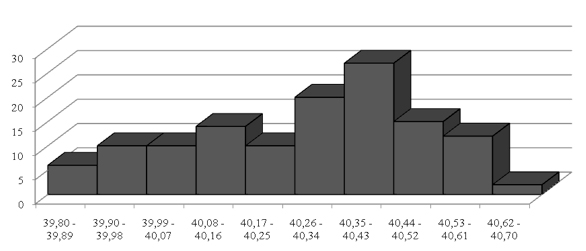

Após a coleta de dados, foram criados os histogramas para melhor entendimento e análise das informações referentes ao estudo realizado. Conforme pode ser observado nos histogramas da Figura 2 e Figura 3, o processo produtivo realizado tanto com a matriz 2 quanto com a matriz 7 não segue uma curva normal quanto a distribuição das frequências.

Figura 2: Histograma dos dados coletados da matriz 2. Fonte: Autores (2013).

Dando sequência na análise dos histogramas da Figura 2 e Figura 3, pode-se observar que existe uma diferença entre os dados coletados da matriz 2 e 7. Como as amostras foram sempre coletadas em pares, isto confirma a hipótese apontada de que existe diferença no tamanho das matrizes, originando no mesmo acionamento peças com peso diferente entre as matrizes.

Figura 3: Histograma dos dados coletados da matriz 7. Fonte: Autores (2013).

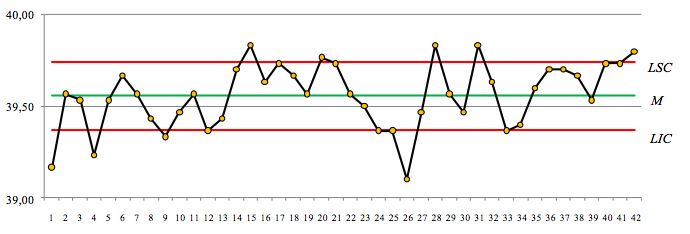

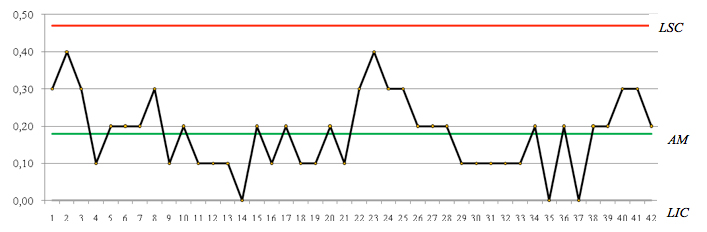

A partir dos dados coletados também foram elaborados os gráficos de controle para a média e a amplitude. Na sequência, as Figuras 4 e 5 mostram as cartas de controle das médias dos pesos, e das amplitudes das amostras coletadas na matriz 2.

Figura 4: Gráfico das médias da matriz 2. Fonte: Autores (2013).

----

Figura 5: Gráfico das amplitudes da matriz 2. Fonte: Autores (2013).

Através da análise das cartas de controle da matriz 2 (Figuras 4 e 5) é possível observar que o processo está fora de controle estatístico, pois apresenta pontos acima do limite superior de controle, pontos abaixo do limite inferior de controle, nove pontos em sequência acima do limite de controle, sete pontos consecutivos decrescentes, entre outras características que o classificam como fora de controle.

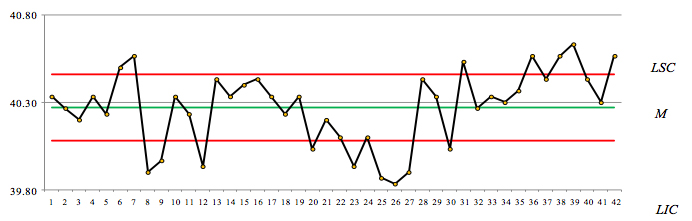

Figura 6: Gráfico das médias da matriz 7. Fonte: Autores (2013).

----

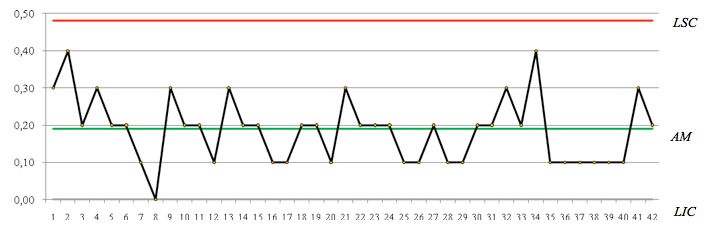

Figura 7: Gráfico das amplitudes da matriz 7. Fonte: Autores (2013).

Na sequência, as Figuras 6 e 7 apresentam as cartas de controle das médias dos pesos, e das amplitudes das amostras coletadas na matriz 7. A análise das cartas de controle da matriz 7 (Figuras 6 e 7), também indica que o processo está fora de controle estatístico, pois apresentam pontos acima do limite superior de controle, pontos abaixo do limite inferior de controle, oito pontos consecutivos crescentes, entre outras características. Após a análise do histograma e das cartas de controle, calculamos o Cp e o Cpk para este processo, o qual demonstrou nas análises anteriores que não é um processo estável, tendo causas especiais ou comuns para serem trabalhadas. A seguir as equações 3, 4 e 5 apresentam os índices de Cp e Cpk para a matriz 2 e as equações 6, 7 e 8 demonstram os cálculos de Cp e Cpk para a matriz 7, para posteriormente podermos fazer uma análise dos índices obtidos nas amostras coletadas:

![]()

Processos com 1 ≤ Cp ≤ 1,33 possuem uma taxa de 64 à 2.700 (PPM) de itens não conformes e são classificados como aceitáveis. Considerando o Cp obtido na matriz 2 que foi de 1,25 e o Cp da matriz 7 que foi de 1,22, ambas podem ser consideradas aceitáveis para o processo em questão, desde que o mesmo esteja centrado no valor nominal de especificação, e isto somente é possível após a eliminação das causas comuns. Considerando que a análise do Cpk deve ser feita considerando o pior caso, ou seja, o menor valor, foi possível verificar a partir dos valores para a matriz dois com Cpk igual a 0,49 e para a matriz sete com Cpk igual a -0,21, que o processo está amplamente deslocado do valor nominal e pode ser melhorado.

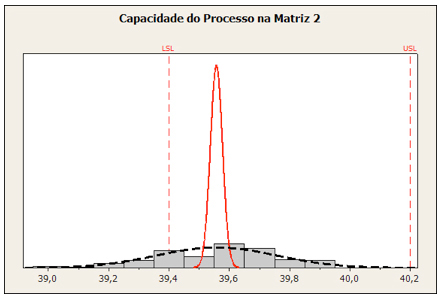

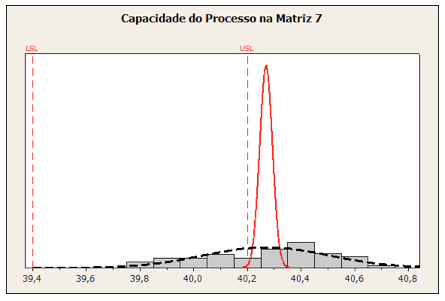

Para que seja possível realizar uma avaliação adequada da capacidade do processo, é imprescindível que o mesmo esteja sob controle estatístico e possua uma distribuição normal de suas frequências. Como nenhum destes pré-requisitos foi atendido, não é possível fazer qualquer tipo de inferência quanto à capacidade do processo. A seguir, nas Figuras 8 e 9, estão os gráficos da capacidade do processo nas matrizes 2 e 7 respectivamente, através destes gráficos podemos dizer se o processo é incapaz, satisfatório, ou capaz. Estes gráficos são uma correlação entre os limites especificados e as amostras coletadas, levando em consideração o índice de Cpk o processo estudado é incapaz. Os gráficos foram elaborados através do software Minitab versão 16.2.4.

Figura 8: Gráfico da capacidade do processo na matriz 2

-----

Figura 9: Gráfico da capacidade do processo na matriz 7

6. Conclusão

Este artigo apresentou uma aplicação de CEP, onde o objetivo foi conhecer a variabilidade das matrizes de um processo de moldagem levando em consideração o peso das peças moldadas. Com a finalização do estudo e de posse dos dados coletados, realizou-se a análise dos dados através de cartas de controle e de histogramas, onde foi possível identificar que o processo não possuía uma distribuição normal de suas frequências em nenhuma das duas matrizes estudadas.

A análise dos dados indicou que existiam causas comuns atuando no processo, e estas causas impediam que o processo apresentasse um comportamento adequado do ponto de vista estatístico, dificultando o gerenciamento do processo e onerando o processo produtivo e por consequência o produto final.

Para atender as especificações do produto quanto ao limite mínimo de peso de cada peça, será necessário que o equipamento opere com a regulagem que determina o peso das peças ajustado acima do necessário. Porém isto irá gerar um consumo desnecessário de matéria prima, ou seja, um gasto acima do desejado, aumentando os custos de produção. Com base no presente estudo, sugere-se uma avaliação detalhada do processo com o objetivo de identificar as causas comuns que atuam no mesmo, a fim de eliminá-las e por consequência melhorar a eficiência do processo de moldagem que foi objeto deste estudo. Para melhorar o processo produtivo, uma vez que foram mapeada as causas críticas, o estudo de Pacheco (2012), Pacheco et al. (2012), Pergher, Rodrigues e Lacerda (2011) e Pacheco (2010).

Referências

Almeida, L. D.; Eltz, J. L. ; Unterleider, C. E. A. Análise da variabilidade no enchimento de latas de cerveja com 473 ml, através da aplicação do controle estatístico de processo (CEP). Anais. XVII SIMPEP – Simpósio de Engenharia de Produção, Bauru, 2010.

Camargo et al. Análise do serviço de logística através de cartas de controle. Anais. XVII SIMPEP – Simpósio de Engenharia de Produção, Bauru, 2010.

Gonçalez, P.U.; Werner, L. Comparação dos índices de capacidade do processo para distribuições não-normais. Revista Gestão e Produção, v 16, n. 01, p 121-132, 2009.

Hernandez, R. H. Controle estatístico de processo aplicado na uniformidade da irrigação e fertirrigação por gotejamento. Tese de doutorado. Programa de Pós-Graduação em Engenharia Agrícola, Centro de Ciências Exatas e Tecnológicas. Cascavél: Universidade Estadual do Oeste do Paraná Campus de Cascavél, 2010.

Ide, M.S.; Ribeiro Jr. J. I; Souza, L.M. Gráficos de controle com uma abordagem de séries temporais. Revista Eletrônica Produção & Engenharia, v.2, n. 1, p.69-84, 2009.

Jung, C. F. Metodologia para pesquisa & desenvolvimento: aplicada a novas tecnologias, produtos e processos, Rio de Janeiro, ed. Axcel Books do Brasil, 2004.

Jung, C. F. Elaboração e redação de projetos de estágio e TCC. Disponível em: http://www.metodologia.net.br> Acesso em: 17.05.2013

Mayer, P. C. Redução da Variabilidade em uma linha de produção de chapas de corpo de silos de grãos de corrugação 4’’ através da implantação do controle estatístico do processo. Tese de mestrado. Programa de Pós-Graduação em Engenharia. Porto Alegre: Universidade Federal do Rio Grande do Sul, 2004.

Medeiros et al. Estudo e aplicação das ferramentas da qualidade em uma indústria cerâmica do Rio Grande do Norte. VII Simpósio de Engenharia de Produção Nordeste. Mossoró, 2012.

Michel, R; Fogliatto, F.S. Projeto econômico de cartas adaptativas para monitoramento de processos. Revista Gestão da Produção, v9, n.1, p 17-31, 2002.

Moura. G. G.; Lino, H. S.; Fernandes, S. M. Análise da metodologia de avaliação da capacidade dos processos de usinagem para implementação do CEP em ferramentas elétricas. Anais. XV SIMPEP – Simpósio de Engenharia de Produção, Bauru, 2008.

Nath, V.O. ; Volkart, R. H.; Unterleider, C.E.A. Análise da capacidade de um processo de envase através da utilização do controle estatístico de processos (CEP). Anais. XVII SIMPEP – Simpósio de Engenharia de Produção, Bauru, 2010.

Neto, M. V. J. Método para redução das perdas de produtividade através da análise dos defeitos durante o processo de montagem em uma empresa fabricante de máquinas têxteis. Dissertação de mestrado. Programa de Pós-Graduação em Engenharia. Porto Alegre: Universidade Federal do Rio Grande do Sul, 2004.

Pacheco et al. Modelo de Gerenciamento da Capacidade Produtiva: Integrando a Teoria das Restrições e o Índice de Rendimento Operacional Global (IROG). Revista Produção Online, v. 12, p. 806-826, 2012.

Pacheco, D. A. J. Integrando a Estratégia de Produção com a Teoria das Restrições, Lean e Seis Sigma: uma abordagem metodológica. Dissertação de Mestrado. Programa de Pós Graduação em Engenharia de Produção e Sistemas, UNISINOS, São Leopoldo, 2012.

Pacheco, D. A. J. . A proposição de estratégias para elevar a capacidade das restrições em sistemas produtivos: a aplicação integrada da Teoria das restrições e do Lean Manufacturing (Congresso Nacional). In: XXX Encontro Nacional de Engenharia de Produção - ENEGEP, 2010, Sao Carlos. ENEGEP, 2010.

Perguer, I.; Rodrigues, L. H.; Lacerda, D. P. Discussão teórica sobre o conceito de perdas do Sistema Toyota de Produção: inserindo a lógica do ganho da Teoria das Restrições. Gestão e Produção, v.18, n. 4, p. 673-686, 2011.

Paese, C; Caten ten, C.T; Ribeiro, J.L.D. Aplicação da análise de variância na implantação do CEP. Revista Produção, v 11, n. 01, p 17-26, 2001.

Pedrini, D. C.; tem Caten, C. S.T. Comparação entre gráficos de controle para resíduos de modelos. Anais. XV SIMPEP – Simpósio de Engenharia de Produção, Bauru, 2008.

Pires, V. T. Implantação do controle estatístico de processos em uma empresa de manufatura de óleo de arroz. Dissertação de mestrado. Programa de Pós-Graduação em Engenharia de Produção. Porto Alegre: Universidade Federal do Rio Grande do Sul, 2000.

Rebelato, M. G; Fernandes, J.M.R.; Rodrigues, A.M. Proposta de integração entre métodos para planejamento e controle da qualidade. Revista Gestão Industrial, v 04, n. 02, p 162-185, 2008.

Roldan et al. Inovação em serviços: análise do caso de uma empresa de médio porte no nordeste brasileiro. Revista Gestão Industrial, v 09, n. 01, p 01-23, 2013.

Souza, G. R. Implantação do controle estatístico de processos em uma empresa de bebidas. Tese de mestrado. Programa de Pós-Graduação em Engenharia. Porto Alegre: Universidade Federal do Rio Grande do Sul, 2002.