1. Introdução

Os sistemas de controle fazem parte da maioria das indústrias brasileiras e internacionais. A produção em massa e a necessidade de superar metas exigem cada vez mais controle e planejamento.

O avanço tecnológico trouxe a oportunidade de proporcionar aos trabalhadores melhores condições de trabalho e proporcionou também maior qualidade aos produtos. Para realizar o controle da qualidade a indústria começou a utilizar de meios eficazes, porém rudimentares como o sistema Kanban. Este sistema sinaliza por meio de cartões coloridos ou caixas vazias o andamento do processo produtivo (ALGARTE, 2000). As etapas de pesquisa e desenvolvimento deste artigo se dividiram em quatro etapas: pesquisa sobre o histórico da evolução dos dispositivos automáticos, referencial teórico, desenvolvimento proposta e análise. O desenvolvimento do sistema foi baseado nos dados adquiridos com a primeira etapa da pesquisa criando-se um modelo utilizando ferramentas e tecnologias de automação aplicadas à qualidade na indústria.

2. A fundamentação teórica

2.1 A produção industrial e o surgimento da automação.

Desde a criação das primeiras máquinas a tendência de controlar os processos com total exatidão vem acompanhando o homem. Até a década de 1940 as plantas fabris eram operadas manualmente por um grande número de operários os quais faziam uso de um pequeno número de ferramentas mecânicas que os auxiliavam no controle local (GUTIERREZ & PAN, 2008).

Segundo Wood (1992) acompanhou-se que a evolução de equipamentos eletrônicos cresceu muito nos últimos anos com o desenvolvimento de novas tecnologias.

Há algumas décadas, e isso pode ser observado através do filme “Tempos Modernos”, ocorria uma produção em massa, na qual se exigia muito do operador para obter um trabalho com qualidade (WOOD, 1992). Ainda conforme o autor essa qualidade muitas vezes não era alcançada devido ao alto fluxo de produção, o qual exigia que os operários realizassem suas tarefas muitas vezes sem se preocupar com a qualidade do produto para assim poder concluir o processo produtivo.

Os seis grandes pilares que apoiavam esse período são: processos estáveis, produtos padronizados de baixo custo e qualidade consistente, mercados homogêneos, demanda estável, longos ciclos de vida em desenvolvimento de produtos (QUINTELLA, 1998).

Para Ghinato (1995), com o surgimento de novas indústrias automotivas, o consumidor passou a ficar mais exigente, querendo carros mais diferenciados e com qualidade superior, e a General Motors veio trazendo mais opções de cores e modelos para o mercado automobilístico. Mas foi a empresa Toyota, com um sistema Just In Time, que introduziu na indústria um sistema de controle de qualidade por processos.

Com o sistema Just In Time da Toyota, as peças deveriam estar no lugar certo e na hora certa para a montagem, e principalmente sem qualquer defeito. A partir daí, ao final de qualquer processo produtivo, era feito o controle de qualidade, para se certificar de que as peças estavam sendo produzidas com a qualidade exigida. Porém este processo ainda era muito humano, o que permitia falhas (GHINATO,1995).

De acordo com Quintella (1998), nesse momento ocorreu uma série de fatores econômicos que aumentaram intensamente a competição de mercado e a necessidade de diferenciação. Por consequência, os produtos passaram a ter um ciclo de vida menor e de difícil previsão, gerando uma alta taxa de mudança tecnológica, devida principalmente pelos avanços na informática.

Segundo Kakimoto (2008), a dinâmica da mudança do comportamento dos consumidores no mercado movimentou toda a cadeia produtiva tornando necessária a melhora da produção e da prestação de serviços e nesse contexto a inovação tecnológica foi um importante fator no processo de desenvolvimento e manutenção das empresas.

Luz e Kuiawinski (2006) relatam que com o desenvolvimento da microeletrônica nos anos 50 e da ascensão da informática, os processos de mecanização desenvolvidos puderam receber novos agregadores para o melhoramento dos processos de fabricação, possibilitando assim que os processos ditos mecanizados fossem transformados, a partir destas novas tecnologias descobertas, em processos com automação.

A automação objetiva maximizar a eficiência no processo industrial, assim como ampliar a produção com reduzido consumo de energia e matéria-prima. Nada mais é que um conjunto de aplicação de técnicas, softwares e equipamentos específicos em uma determinada máquina ou processo industrial, objetivando aumentar a sua eficácia, expandir a produção com a diminuição de custos financeiros e de emissão de resíduos, qualidade na segurança e redução da utilização da força humana sobre processos ou máquinas (GONÇALVES et al., 2009).

Kakimoto (2008) relata que o desenvolvimento de software para automação industrial foi grandemente impulsionado pela adoção dos protocolos digitais, tanto sob a forma de software embarcada dada a necessidade de drivers de comunicação para os dispositivos, quanto de ferramentas de software para supervisão, controle, calibração e configuração remota de instrumentos de campo. Surgiu também a oportunidade de criação de programas para tratamento da grande quantidade de dados que passou a ser transmitida do campo para a sala de controle, bem como para geração de informações úteis para outros setores da empresa.

O CLP (Controlador Lógico Programável) foi criado, ao final da década de 1970, para substituir sistemas automáticos que utilizavam relés, temporizadores e sequenciadores mecânicos. Foram adotados inicialmente pela indústria automotiva, pois a atualização anual dos modelos requeria que fosse refeita a fiação dos painéis de controle (a relés). O CLP trazia flexibilidade à automação, pois era necessário apenas carregar um novo programa no controlador (KAKIMOTO, 2008).

Os CLP's estão muito difundidos nas áreas de controle de processos ou de automação industrial. Em alguns casos, a aplicação se dá nas indústrias do tipo contínuo, produtoras de líquidos, materiais gasosos e outros produtos, mas também se encontra muito difundida em aplicações nas linhas de montagem, por exemplo, nas indústrias de líquidos, para controlar a quantidade que cada recipiente deve receber, ou a distância que um braço mecânido deve percorrer em uma indútria automotiva (FARIA, 2006).

2.2 A qualidade na indústria

Para Valls (2004), a homologação da Norma Sistemas de gestão da qualidade NBR ISO 9000 – requisitos em dezembro de 2000 trouxe inovações de muita importância aos conceitos fundamentais da gestão da qualidade. Segundo Valls (2004), um dos aspectos mais marcantes dos conceitos fundamentais da gestão da qualidade, é o relacionado ao enfoque por processos, cujo conceito básico prevê uma nova forma de estruturar e gerenciar as atividades e as próprias organizações, de forma sistemática e integrada, alinhando as expectativas dos clientes à eficácia da organização como um todo.

O controle da qualidade em indústrias pode muitas vezes se tornar complexo. Porém há ferramentas que apesar da complexidade das mudanças envolvidas, oferecem vantagens porque tratam muito mais de reorganização do que investimentos. Esse é o caso da implantação do programa 8S. Para Abrantes (1998), o programa 8S tem por objetivo complementar e adequar a filosofia do 5S, nome de um método, de administração japonesa.

Ainda segundo Abrantes (1998), é importante ressaltar que a grande vantagem do programa 8S é que ele não contempla o investimento em máquinas e sistemas automáticos, tratando-se de uma metodologia de gestão de recursos humanos e materiais, baseado totalmente na capacidade intelectual e criativa dos funcionários. O mesmo autor ressalta ainda que o investimento é nos seres humanos, com educação, treinamento e qualificação profissional. A metodologia promove a mudança de comportamento de dirigentes e funcionários que, passam a formar um grupo unido com visão de sobrevivência e continuidade dos negócios, principalmente através da economia e combate aos desperdícios.

Além dos 5 e dos 8s, outra ferramenta de extrema importância no controle dos processos produtivos, o ciclo PDCA. Uma ferramenta de qualidade que facilita a tomada de decisões. Esta ferramenta busca de maneira simples e organizada o alcance das metas necessárias ao bom êxito de uma empresa.

Os ciclos PDCA para controle, melhoria e planejamento da qualidade podem ser empregados de modo conjunto, de acordo com a forma de gerenciamento desejada. Na manutenção da qualidade, em que é usado o SDCA, o objetivo é o de “dar previsibilidade aos resultados da empresa”. Já a melhoria da qualidade visa “obter melhoria contínua dos resultados da empresa com os processos existentes”. Já o planejamento da qualidade ou inovação, é “necessário para promover mudanças radicais nos produtos e processos existentes. Esse procedimento é utilizado quando o gerenciamento pela melhoria da qualidade não é mais capaz de promover mudanças que levem ao alcance das metas propostas” (AGUIAR, op. cit.2002).

Para o melhor controle da produção algumas empresas adotaram o sistema Kanban, uma palavra de origem japonesa e que significa. Cartão visível, exposto. Este sistema consiste num cartão de sinalização que controla os fluxos de produção ou transportes em uma indústria. O cartão pode ser substituído por outro sistema de sinalização, como luzes, caixas vazias e até locais vazios demarcados.

Coloca-se um Kanban em peças ou partes específicas de uma linha de produção, para indicar a entrega de uma determinada quantidade. Quando se esgotarem todas as peças, o mesmo aviso é levado ao seu ponto de partida, onde se converte num novo pedido para mais peças. Quando for recebido o cartão ou quando não há nenhuma peça na caixa ou no local definido, então deve-se movimentar, produzir ou solicitar a produção da peça.

O Sistema Kanban é um instrumento de controle de produção. Este tem a função de um pedido de produção no departamento de fabricação e a função de instruções de retirada no processo subsequente. Mesmo que os empregados que fazem as peças tenham de produzir certa quantidade de um produto dentro de certo tempo, eles não sabem quanto e quando será usado de fato. Eles só podem produzir algo de acordo com um programa de produção comunicado pelo departamento de controle de produção. O sistema Kanban tem a função de avisar o empregado primeiro, que estão fazendo as peças, se essas peças são necessárias (MOURA, 2003).

2.3 Automação aplicada à qualidade

A automação industrial é a aplicação de técnicas, softwares e equipamentos específicos em uma determinada máquina ou em um processo industrial com o objetivo de aumentar sua eficiência, maximizar a produção com o menor consumo de energia e de matérias prima, menor produção de resíduos e maior condição de segurança e conforto ao trabalhador (FARIA, 2006).

Segundo Eid, Pinto e Chan (1997), o sistema digital de controle distribuído ou SDCD é uma tecnologia da área de automação industrial que tem como função primordial o controle de processos de forma a permitir uma otimização da produtividade industrial.

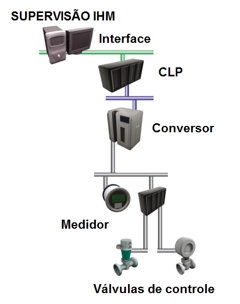

Os SDCD são conectados a sensores e atuadores e usam controle por setpoint para controlar o fluxo de material através da planta. Um dos exemplos mais comuns de sistema de controle por setpoint consiste em um sensor de pressão, controlador e válvula de controle. A medida de pressão é enviada ao controlador, quando o valor medido alcança certo ponto, o controlador induz a válvula ou atuador a abrir ou fechar ate que a pressão atinja o valor do setpoint. Grandes refinarias de petróleo podem ter vários milhares de pontos de I/O e empregar SDCD bastante amplos (EID; PINTO; CHAN; 1997). Um exemplo de sistema SDCD pode ser visto na Figura 1.

Figura 1 – Integração SDCD, sensores e atuadores.

Segundo Eid, Pinto e Chan, (1997), os processos não se restringem ao fluxo fluídico através de canos, mas pode se estender à máquinas de fabricação de papel e sua velocidade, centros de controle de motores, operações de mineração, processamento de minério, entre muitos outros.

3. Desenvolvimento

O uso das tecnologias, CLP’s e outros controladores, vêm auxiliando no bom andamento dos processos produtivos. Porém uma ferramenta muito eficaz como a ferramenta Kanban, poderia ser melhor empregada, se esta fosse automatizada.

Como mencionado anteriormente, este sistema normalmente é sinalizado por cartões coloridos, ou caixas vazias, a proposta apresentada no presente artigo nos remete um sistema sinalizado por luzes e controlado por um CLP (Controlador Lógico Programável).

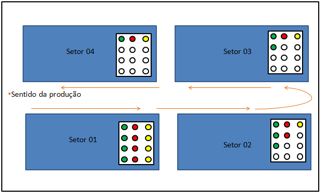

O sistema automatizado consiste no mesmo princípio do sistema Kanban, sinalizar quando um setor está ficando sem abastecimento. Porém, por sua vez, este dispensará o deslocamento do funcionário ao setor anterior quando solicitado o abastecimento. Na Figura 2 têm-se o Layout produtivo controlado pelo sistema automatizado.

Figura 2 – Layout do Sistema Produtivo.

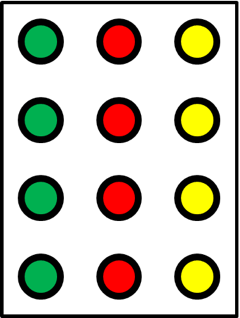

O sistema apresentado na Figura 3 é um layout do sistema produtivo de uma empresa. Nesta, cada setor apresentara um painel iluminado com lâmpadas de LED demonstrando os dados do andamento da produção do setor subsequente, como mostra na figura 03.

Figura 3 – Painel eletrônico com luzes.

Este painel iluminado é o Kanban do sistema produtivo. De modo que a produção deverá ser produzida em pequenos lotes de uma mesma quantidade.

O sistema funcionará da seguinte maneira:

O setor 01 fabrica um lote de uma determinada quantidade de peças representada pela cor verde, e imediatamente começa a produzir outro lote de peças representado pela cor vermelha e outro da cor amarela.

Em algum lugar visível a todos do setor 01, estará um painel luminoso indicando a quantidade de lotes que o setor 02 tem em produção, como, dois lotes verdes, um lote vermelho e um lote amarelo.

Quando o setor 02 produzir um lote de peças verdes, este deve imediatamente ser encaminhado ao setor subsequente, e ser feito o registro de saída do lote deste setor.

Ao registrar a saídas do lote do setor 02, automaticamente apaga uma luz verde no painel luminoso do setor 02, visível ao setor 01, e acende uma luz verde no painel do setor 03 visível ao setor 02.

De modo assim cada setor saberá a quantidade de lotes que deve ser produzido de cada peça.

A programação de um CLP (Controlador Lógico programável) ficará controlando o acionamento das luzes, cada vez que for registrada a saída de cada lote do setor.

Esse método evita o acúmulo de estoque parado no meio do processo, proporcionando melhor organização do espaço físico. Proporciona também o controle da necessidade de peças a ser produzido, controle este que evite acúmulo, mas também previna a sua falta, ou seja, a produção terá um controle que proporciona a produção na medida do necessário.

O objetivo de aplicar a ferramenta com o painel luminoso é automatizar o sistema Kanban, de demonstrar de forma simples e visual, a necessidade de produção e acompanhará isso durante a execução do trabalho, sem necessitar de deslocamentos ao setor seguinte para saber o quanto deve produzir.

Sendo registrada a saída do lote de um setor para o outro, os dados de produção de cada setor estarão sendo emitidas em tempo real para a sala de controle, que por sua vez terá maior precisão na quantidade de produção que cada setor estará produzindo, para assim poder trabalhar o número de operadores em cada setor, as dificuldades de produção de cada tipo de peça, entre outros problemas produtivos que detectados com antecedência podem trazer bons retornos ao sistema produtivo.

4. Resultados

Com a aplicação da automação do sistema Kanban será possível fiscalizar a movimentação das peças por entre os setores, isto trará um maior controle entre os ambos para que um setor não fabrique uma quantidade maior ou menor do que a necessária naquele espaço de tempo.

Este sistema automatizado também poderá indicar se há mão de obra ociosa podendo ser utilizada em outros setores, ou se os operários estão trabalhando abaixo da produção esperada, sendo necessária mais uma pessoa para se atingir a produção desejada.

5. Conclusões

O uso de dispositivos automáticos está se tornando indispensável nos sistemas produtivos, o uso destes, está sendo cada vez mais utilizado não apenas no controle da qualidade, mas também no controle produtivo.

O aumento da produção e a escassez de mão de obra qualificada cria a necessidade de manter o operário qualificado em sua função, e a função de controle e de movimentos repetitivos, aos dispositivos automáticos.

Como se pode observar, com a automação do sistema Kanban, se aproveita muito mais o operário em sua função, pois dispensa que este circule de um setor para o outro, evitando perda de tempo e ociosidade.

6. Bibliografia

ABRANTES, J. Como o programa do (8S) pode ajudar na educação e qualificação profissional, reduzindo custos, aumentando a produtividade e combatendo o desemprego. In: ANAIS DO ENCONTRO NACIONAL DE EE ENGENHARIA DE PRODUÇÃO – ENEGEP 1998. Disponível em: <LINK>. Acesso em: 24 de set de 2012.

AGUIAR, S. Integração das Ferramentas da Qualidade ao PDCA e ao Programa Seis Sigma. Belo Horizonte: Ed. de Desenvolvimento Gerencial, 2002.

AGUIAR, G. F; PEINADO, J. Compreendendo o Kanban: um ensino interativo ilustrado – Da Vinci, Curitiba, v. 4 , n. 1, p. 133-146, 2007.

ALGARTE, W; QUINTANILHA, D. A História da Qualidade e o Programa Brasileiro da Qualidade e Produtividade. Rio de Janeiro: Inmetro/Senai, 2000.

EID, F; PINTO, S. S; CHAN, K. Mudanças Tecnológicas na indústria sucroalcooleira: avanços e retrocessos? In: ANAIS DO ENCONTRO NACIONAL DE EE ENGENHARIA DE PRODUÇÃO – ENEGEP 1997. Disponivel em: <LINK>. Acesso em: 06 de out. 2012.

FARIA, A. W. Modelagem por elementos finitos de placas compostas dotadas de sensores e atuadores piezoelétricos: implementação computacional e avaliação numérica. Dissertação de Mestrado. Universidade Federal de Uberlândia. Uberlândia MG, 2006.

GHINATO, P. Sistema Toyota de Produção: uma compreensão partindo de conceitos e princípios fundamentais. In: ANAIS DO PRIMEIRO CONGRESSO INTERNACIONAL DE ENGENHARIA INDUSTRIAL, 1995.

GONÇALVES, C; CUNHA, C; SILVEIRA, D; SANTOS, S; FONTES, E. Impactos socioeconômicos da automação industrial. In: IV CONGRESSO DE PESQUISA E INOVAÇÃO DA REDE NORTE E NORDESTE DE EDUCAÇÃO TECNOLÓGICA. Belém, PA, 2009.

GUTIERREZ, R. M. V; PAN, S. S. K. Complexo eletrônico: automação do controle industrial. Disponível em: <LINK>. Acesso em : 01 de set. 2012.

KAKIMOTO, S. K. Evolução tecnológica da avicultura de postura. In: XXVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUÇÃO – A integração de cadeias produtivas com abordagem da manufatura sustentável. Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008.

LUZ, G. B; KUIAWINSKI, D. L. Mecanização, Autonomação e Automação – uma revisão conceitual e crítica. In: XIII SIMPEP Bauru, SP, Brasil, 06 a 08 de novembro de 2006.

MOURA, R. A; Kanban a Simplicidade do Controle da Produção. Ed. IMAM, São Paulo, Brasil. 2003.

QUINTELLA, H. M. Automação da produção e mudança organizacional: modelos de análise e o caso do Brasil. Disponível em: <www.abepro.org.br/biblioteca/ENEGEP1998_ART469.pdf>. Acesso em: 28 de ago. 2012.

VALLS, V. M. O enfoque por processos da NBR ISO 9001 e sua aplicação nos serviços de informação. Ci. Inf., Brasília, v. 33, n. 2, p. 172-178, maio/ago. 2004.

WOOD J. T. Fordismo, Toyotismo e Volvismo: os caminhos da indústria em busca do tempo perdido. Revista de Administração de Empresas, São Paulo, 32 (4), 6 -18, set./out. 1992.