1. Introdução

A arquitetura de um produto é a relação construída entre os seus elementos funcionais e as suas partes físicas. Os elementos funcionais, ou funções, compreendem as operações e transformações que contribuem para o desempenho geral do produto. Já as partes físicas são formadas pelos componentes e sistemas que garantem a execução dos elementos funcionais. Os produtos são sistemas compostos por componentes que se inter-relacionam em uma arquitetura definida. Apesar do desenvolvimento relativamente novo de pesquisas na área, o conceito de arquitetura já vem sendo aplicado há bem mais tempo nas empresas, como forma de administrar a complexidade de seus produtos (MIKKOLA, 2000; YASSINE e WISSMANN, 200-?). Mesmo não estando previsto, o processo de construção da arquitetura acontece naturalmente, de maneira informal quando se toma decisões acerca do produto, no decorrer das atividades de desenvolvimento e conforme o produto vai tomando forma (ULRICH e EPPINGER, 2004).

A modularidade é uma importante característica de uma arquitetura de produto. Numa arquitetura modular cada bloco realiza uma ou poucas funções em sua totalidade, e as interações entre os blocos são bem definidas e, geralmente, associadas às funções principais do produto (Erens e Verhulst, 1997).

No caso de alterações de um produto, a presença de uma arquitetura modular permite a realização de mudanças em blocos específicos, sem que necessariamente aconteçam alterações em outros blocos. Da mesma forma, no caso de desempenho do produto, análises e melhorias em um produto podem ser direcionadas para blocos específicos, concentrando esforços e mensurando resultados que visualizem as características do bloco como um todo. Isso permite que atividades relacionadas a cada bloco sejam distribuídas para equipes pequenas, de mais fácil gerenciamento (MCKAY et al. 1996).

A literatura, de forma geral, discute a modularidade como um elemento a ser criado nas fases iniciais de desenvolvimento de um produto (Allen e Carlson-Skalak, 1998). Contudo, dentro de uma visão mais prática, a medida que as empresas são demandadas por variações que são incorporadas a estrutura do produto, o conceito de modularidade vai se estabelecendo para a mesma de forma informal.

Esse trabalho apresenta um estudo, baseado em um método formal, para guiar a estruturação modular de um produto. O estudo foi realizado em uma empresa fabricante de implementos rodoviários do tipo tanques para o transporte de cargas líquidas, tais como combustíveis, produtos químicos e alimentícios.

Os implementos utilizados nesse setor possuem características específicas definidas em função da legislação, estradas, condições de investimento dos clientes e das características das cargas transportadas, resultando numa variedade crescente de produtos. Com isso, recursos de engenharia são aplicados para realizar as adaptações necessárias, adequações muitas vezes simples e repetitivas, porém que demandam tempo e impedem que o mesmo seja investido em melhorias de projetos e desenvolvimento de novos produtos. É neste ambiente que a filosofia modular se transforma em uma alternativa para o desenvolvimento de produtos mais adaptáveis as necessidades dos clientes.

Neste trabalho é proposto um modelo de apoio a modularização de um implemento rodoriário do tipo tanque durante seu reprojeto, baseado no método apresentado por Eggen (2003). Inicialmente foram estudados os conceitos associados a modularização de produtos com ênfase nos modelos disponíveis na literatura. Na sequencia é apresentado o modelo que é composto por 6 etapas, quais sejam: identificação do histórico de variações, determinação dos requisitos, determinação das funções, identificação dos módulos, geração dos conceitos dos módulos, determinação das interfaces entre os módulos e avaliação do conceito modular do produto. O modelo proposto foi aplicado no reprojeto de um chassi usado em um semirreboque tanque como estudo de caso. Por fim são apresentados alguns resultados associados ao produto modularizado bem como ao procedimento.

2. Modularização de produtos

2.1. Atributos da modularização

Os motivos que incentivam empresas a adotarem a modularização são determinados por fatores internos e externos a organização. Segundo Pelegrini (2005) a conjunção das forças do mercado, da tecnologia e da própria empresa que conduzem a modularização dos produtos. A adoção se torna vantajosa especialmente para produtos onde a variação de suas características agregue valor ou promova a diferenciação para os clientes (YOO e KUMARA, 2010).

A modularização de produtos tem como principal objetivo o desenvolvimento de plataformas ou família de produtos, além disso, proporciona a possibilidade de uma maior variedade. Com a aplicação da modularização pode-se obter um portfólio variado de produtos, atingindo diferentes nichos de mercado e, beneficiando toda a cadeia produtiva.

A logística e a distribuição dos componentes são facilitadas devido à diminuição do número de fornecedores gerados pela padronização dos componentes. A reposição também é beneficiada em função da fácil substituição dos componentes (MUNKSGAARD et al., 2012).

Uma família de produtos modulares é fundamental para o desenvolvimento de uma plataforma reconfigurável, sendo ela facilmente modificável pela adição, subtração e substituição de módulos (SIMPSON, 2004). Para viabilizar a modularidade, segundo Graziadio (2004) são necessárias informações que influenciam decisões subsequentes do processo, que podem ser divididos em três categorias: a arquitetura do produto que especifica os módulos do sistema e suas funções; as interfaces que descrevem em detalhes a interação entre módulos, sua conexão e comunicação; e os padrões para verificar a conformidade do módulo à configuração do produto ou processo e medir seu desempenho em relação aos demais módulos.

2.2. Projeto modular

O projeto modular permite que mudanças sejam realizadas sem a necessidade de reformulações em todo o projeto. Com isso, o tempo necessário para adaptações e desenvolvimentos é reduzido, tornando empresas mais eficientes e, por consequência, competitivas (O’GRADY, 1999; MIGUEL, NETTO e MARIOKA, 2009).

O projeto modular de um produto permite desenvolver e gerenciar sistemas e processos complexos de maneira mais eficiente pelo desdobramento das operações complexas em porções mais simples. Para tanto, o projeto do produto modular deve possuir as seguintes características: cada elemento funcional do produto é constituído por peças que apresentam poucas interações com outras partes do mesmo produto; e o projeto de produto modular permite que alterações de projeto possam ser feitas em uma peça, sem que esta alteração afete as demais funções do produto (ULRICH e EPPINGER, 2004).

Segundo Fleig (2008), alguns métodos aplicados ao projeto de produtos modulares merecem destaque, dentre eles pode-se ressaltar: o método heurístico proposto por Stone et al. (1998), o método do desdobramento da função modular (MFD) proposto por Erixon (1996), o método de projeto de sistemas modulares proposto por Maribondo (2002) e o método combinado de Eggen (2003) que seleciona entre os métodos de Stone et al. (1998) e Erixon (1996), os aspectos que apresentam mais objetividade e detalhamento a fim de criar um método mais completo. Trabalhos como o de Mathias, Kubota e Cauchick Miguel (2012) e Daniilidis et al. (2011), apresentam uma revisão dos diferentes métodos e enfoques existentes e que podem ser aplicados a sistematização do processo de modularização de produtos.

O método combinado (Eggen, 2003) pode ser utilizado para o desenvolvimento de um único produto bem como para o desenvolvimento de uma família de produtos e consiste de sete fases: identificar as necessidades do consumidor; transformar necessidades do consumidor em especificações de projeto; decomposição funcional do produto; criar um modelo no qual os módulos podem ser identificados; identificar a estrutura do produto; gerar os conceitos dos módulos e avaliar os conceitos. A Figura 1 apresenta as etapas do método combinado.

Na Fase 1 “Identificar as necessidades do consumidor” o primeiro passo é compreender as necessidades dos clientes. Existem duas maneiras sendo uma delas a coleta por meio de questionários estruturados e, a segunda consiste em a equipe de projeto definir diretamente as necessidades do projeto baseadas em trabalhos anteriores de marketing, na experiência dos projetistas ou nos atributos do produto.

Na Fase 2 “Transformar necessidades do consumidor em especificações de projeto” é definida uma estratégia para o produto que servirá de referência para as decisões subsequentes. Para avaliar os requisitos do consumidor vs. requisitos de projeto e qualificar os requisitos pela sua importância, usa-se o QFD (Quality Function Deployment). O conceito de modularidade é o primeiro requisito de projeto, podendo ser medido pelo número de componentes diferentes que o produto ou família de produtos possui.

A Decomposição funcional do produto (Fase 3) é onde todas as funções de um produto são desdobradas em subfunções mais simples de serem compreendidas e gerenciadas, podendo ser classificada como sequencial ou paralela. O resultado dessa fase é o modelo funcional do produto.

Figura 1: Método combinado

Adaptado de Eggen (2003)

A Fase 4 propõe “Criar um modelo no qual os módulos podem ser identificados”. Inicialmente deve-se montar a estrutura funcional completa, agregando todas as sequências de subfunções em uma única estrutura funcional, na sequencia deve-se selecionar soluções técnicas para cumprir as funções do produto.

Identificar a estrutura do produto (Fase 5) é a fase na qual os módulos são identificados. As soluções técnicas são transferidas para a Matriz de Identificação de Módulo (MIM), que tem como função interligar as premissas da modularização com as soluções técnicas levando em consideração a sua importância para o projeto.

A Fase 6 compreende “Gerar os conceitos dos módulos” identificados na fase anterior e que são refinados em diferentes conceitos. Por fim, na Fase 7 é realizada a “Avaliação dos conceitos”.

O modelo combinado foi elaborado para apoiar o PDP considerando desde o início do processo a modularidade do produto. Isso faz com que o modelo possua etapas que não são aplicáveis e/ou necessárias durante o reprojeto de um produto, podendo, portanto ser simplificado e ajustado a essa nova situação. Tendo como referência o método combinado foi elaborado um novo modelo de apoio a situações onde, por meio do reprojeto de um produto, busca-se sua modularização com o intuito de se obter uma variedade maior de produtos ampliando a gama de clientes.

3. Modelo para a modularização do produto durante o reprojeto

Este trabalho usou como base o Método Combinado proposto por Eggen (2003). Tal método possui como foco as etapas relacionadas ao desenvolvimento de um produto modular. No caso do trabalho apresentado nesse artigo, entende-se que a modularização pode ser atingida por meio do reprojeto sistêmico de um produto, sendo aplicável quando a empresa precisa ampliar as opções para o consumidor tanto em qualidade como em preço. Portanto, o método de Eggen não se aplica em sua plenitude no contexto desse trabalho, sendo propostas algumas alterações para o novo modelo.

O modelo proposto nesse trabalho (Figura 2) apresenta 6 etapas que focam no reprojeto para a modularização de um produto. Esse modelo diferencia-se do modelo Eggen, principalmente nas etapas iniciais, onde o modelo proposto foca na análise histórica das variações do produto identificando as variações que ocorreram ao longo do tempo. Desta forma, as etapas são:

Identificar histórico de variações do produto: listar as variações que diferenciam cada produto ao longo de um período de tempo definido. Diferentemente do modelo combinado, onde se busca identificar as necessidades dos clientes, no caso de um reprojeto, é necessário verificar que alternativas foram criadas ao longo do tempo para atender as diferentes expectativas de clientes em diferentes regiões. Essa pesquisa identifica quais os princípios físicos que foram implementados nos diferentes modelos da linha de produtos (a ser modularizado) e como os mesmos podem ou não ser considerados no processo de modularização. Pode-se nessa etapa também avaliar os produtos concorrentes como oportunidade de ampliação do mercado.

Determinar os requisitos do projeto do produto: relacionar, associar e combinar as variações técnicas do produto. Diferentemente do modelo combinado, onde na segunda fase as necessidades do consumidor são transformadas em especificações de projeto, no caso de um reprojeto se procura compreender os motivos (técnicos, financeiros, legais, sociais,...) que conduziram a geração de inúmeros modelos com pequenas alterações. Aliado a isso faz-se um estudo de como organizá-los de uma forma modular agregando versatilidade em termos de utilização/aceitação do produto em diferentes mercados (clientes e regiões).

Determinar as funções do produto: elaborar e/ou revisar a estrutura de funções (principais e auxiliares) do produto com o intuito de prever ou permitir atualizações futuras pela compreensão funcional do produto atual. Semelhantes ao modelo combinado nessa etapa são estabelecidas as funções que o produto desempenha com o intuito de atender as especificações de projeto, bem como os princípios de solução que estão associados a cada uma das funções.

Figura 2: Modelo para a modularização do produto durante seu reprojeto.

Identificar os módulos do produto: interligar as premissas da modularização com as soluções técnicas existentes por meio da Matriz de Identificação de Módulo (MIM). Essa matriz indica quais são as diretrizes de modularização mais importantes para o projeto. Nessa etapa a preocupação com as características funcionais do produto e sua versatilidade merecem destaque.

Gerar os conceitos dos módulos: refinar o conceito dos módulos identificados na etapa anterior. O refinamento dos módulos deve considerar os princípios de DFM (Design for Manufacturing) e DFA (Design for Assembly) buscando racionalizar os recursos de fabricação existentes. Nesse etapa também pode-se considerar a adequação estética dos módulos, bem como características associadas a embalagem e a logística dos módulos gerados.

Determinar as interfaces entre os módulos: aplicar a Matriz de Relacionamento entre os Módulos (MRM) gerados com as funções para as interfaces. A versatilidade entre os módulos e entre os acessórios deve ser priorizada nessa etapa ampliando o mix de produtos. Deve-se avaliar a adaptação de acessórios a diferentes famílias de produtos bem como a flexibilidade de se montar os acessórios em diferentes posições.

Avaliar conceitos: mensurar os conceitos gerados considerando custo, durabilidade, manufatura, reposição, aparência e funcionalidade. É de fundamental importância que a avaliação aconteça envolvendo especialistas de diferentes áreas do conhecimento, como por exemplo: marketing, suprimentos, engenharia, manufatura e pós-venda entre outros.

4. Cenário de estudo

4.1. Descrição do produto estudado

Este estudo de caso foi desenvolvido em uma empresa fabricante de implementos rodoviários, situada no Rio Grande do Sul, sendo que uma de suas linhas de produtos é dirigida ao segmento de semirreboques tanque. Este mercado possui características específicas fazendo com que haja uma grande diversificação nos modelos de semirreboques. Fatores como, características do produto transportado (densidade e propriedades químicas), legislação, condições de estradas em que o semirreboque trafegará, logística de distribuição e poder de investimento de cada cliente, influenciam na variabilidade dos produtos existentes.

Como forma de gerenciar a complexidade do projeto e em função da manufatura de alguns componentes ser realizada em diferentes locais, um semirreboque tanque, pode ter sua arquitetura de produto segundo Ramos et al. (2007) dividida em: suspensão, chassi, escoamento, caixa de carga e acessórios:

Suspensão: responsável pela absorção das irregularidades do solo e pela estabilidade do semirreboque, podendo ser de dois tipos: balancim ou pneumática. A quantidade e configuração dos eixos variam conforme a necessidade do cliente.

Chassi: sua função é ligar da caixa de carga com a suspensão. A estrutura principal é formada por duas vigas “I” ligadas por um conjunto de travessas.

Escoamento: composto por tubulações e válvulas responsáveis pela descarga do produto.

Caixa de carga: composto por anéis, tampas, berços e reforços. Os anéis formam o tubo que juntamente com as tampas (dianteira e traseira) definem o compartimento de carga. Os berços são responsáveis pela ligação da caixa de carga com o chassi. Os reforços podem ser internos (quebra-ondas) ou externos (anéis de reforço).

Acessórios: são os componentes opcionais: caixa de ferramenta, extintor de incêndio, barril d’água, recuperador de vapor entre outros.

4.2. Etapa 1- Identificação do histórico de variações do produto

Para atender a gama de produtos do segmento de tanques, os chassis variam principalmente por:

Tipo de produto: pode ser bitrem ou semirreboque.

Configuração dos eixos: a quantidade e combinação dos eixos do produto (3 – três eixos juntos, 1+1 – dois eixos distanciados e 1+1+1 – 3 eixos distanciados).

Tipo de suspensão: pode ser 1 eixo balancim ou pneumático, 2 eixos balancim ou pneumático, 3 eixos balancim ou pneumático.

Comprimento do chassi: varia em função da combinação entre o cavalo mecânico com o semirreboque ou bitrem, devendo respeitar a legislação.

Considerando o histórico de vendas de tanques, nos últimos 36 meses, a maior representatividade encontra-se nos produtos semirreboques, totalizando 70,97% da gama de chassis, mais especificamente no semirreboque 3 eixos juntos (38,71 %) e no semirreboque 1+1+1 (25,81 %). Esses dois modelos correspondem a 64,52% dos chassis existentes, viabilizando sua modularização (Figura 3).

Figura 3: Foco do trabalho

4.3. Etapa 2 - Requisitos do produto

Considerando as características dos chassis (histórico de variações) foram identificados dois requisitos principais que interferem no tipo/modelo de produto, ou seja: tipo de suspensão e comprimento total do chassi.

O tipo de suspensão (mecânica ou pneumática) interfere no posicionamento das travessas que unem as vigas “I” e que compõem o chassi de um semirreboque tanque. Outra variação ocorre na posição de furação onde os berços da caixa de carga são fixados ao chassi. Além disso, a cinta inferior da viga “I” possui uma geometria diferenciada para cada tipo de suspensão.

O comprimento de um chassi é influenciado não só pela configuração de seus eixos, mas também pela combinação do semirreboque com o cavalo trator. Este comprimento total do conjunto (cavalo trator + semirreboque) deve atender a legislação, Resoluções CONTRAN 210 e 211, que restringe o comprimento dos produtos em relação ao peso bruto combinado do conjunto (Figura 4).

Figura 4

Relação comprimento total do produto x peso bruto combinado do conjunto

Outro item que afeta o comprimento total do produto é o fato de que a distância mínima do pára-choque até a calota do tanque é determinada por legislação e deve ser maior que 150 mm.

4.4. Etapa 3 - Funções do chassi

Considerando o trabalho desenvolvido por Ramos et al. (2007), e os requisitos do produto estabelecidos no item 4.3, foram determinadas as funções do chassi de um semirreboque tanque (Figura 5).

Figura 5

Funções do chassi do semirreboque tanque

O chassi de um veículo pesado, como por exemplo, de um semirreboque, além de garantir a estruturação do produto serve como elemento de fixação e ligação entre a caixa de carga e a suspensão. A ele são fixados outros componentes, ou seja: o para-lama sobre, a mesa do pino rei e outros componentes e acessórios.

Desta forma, existem 5 funções (fixar suspensão, fixar caixa de carga, fixar para-lama, fixar ponteira dianteira e fixar componentes e assessórios) que necessitam de meios físicos para sua realização. Entretanto, esse conjunto de funções só tem valor se uma função “imaterial ou legal” for garantida, qual seja, atender ao comprimento do produto.

Desta forma, neste trabalho, se optou também por considerar essa função como uma das que deve ser atendida durante a modularização do produto. As seis funções encontradas são avaliadas para definição dos módulos potenciais do produto na próxima etapa.

4.5. Etapa 4 - Identificação de módulos

Para auxiliar a identificação dos módulos potenciais para o chassi foi usada a Matriz de Identificação de Módulos (MIM) conceito proposto por Erixon (1998). A MIM permite conectar as diretrizes de modularização (ERICSON e ERIXON, 1999) com as soluções técnicas de acordo com sua importância para o projeto, verificando a coerência entre as diretrizes e as necessidades de desenvolvimento (Figura 6).

Foram analisadas as diretrizes da modularização considerando a sua descrição bem como os efeitos que causam ao negócio. Essas diretrizes foram relacionadas com as funções do chassi, sendo cada relação avaliada e pontuada.

Figura 6: Matriz de Identificação de Módulos (MIM)

Os relacionamentos receberam uma pontuação conforme a sua intensidade: nove pontos para forte relação, três pontos para média relação e um ponto para uma relação fraca. Por exemplo, se a função fixar a suspensão for um módulo a sua atualização será facilitada, por isso, há uma forte relação com a diretriz.

A análise da MIM aponta para o forte potencial de modularizar as três primeiras funções que são: atender ao comprimento total do produto (42 pontos), fixar a suspensão (34 pontos) e fixar a caixa de carga (33 pontos). As demais funções aparecem como opção de integralização aos módulos potenciais. Como resultado os módulos potencias foram classificados por ordem de importância, como se pode observar no Quadro 1.

Quadro 1: As variantes do módulo

As três primeiras funções apresentam uma independência entre si, ou seja, a região na qual ocorre a variação para o atendimento do comprimento total do produto pode ser separada da região responsável pela fixação da suspensão e da caixa de carga.

A função de fixação de acessórios e componentes pode ser integralizada ao módulo responsável pela determinação do comprimento total do produto, visto que ambos estão localizados na mesma região do chassi. Enquanto as funções responsáveis pela fixação do paralama e da mesa do pino rei integram o módulo responsável pela fixação da suspensão e caixa de carga.

Com base na Matriz de Identificação de Módulos obteve-se uma nova configuração para o produto. O chassi (Figura 7) foi subdividido em duas partes: chassi (região na qual a suspensão e os berços da caixa de carga são fixados) e complemento do chassi (responsável pela determinação do comprimento total do produto, além da sustentação do pára-choque, fixação de acessórios e componentes). Considerando a nova configuração do chassi, onde a união dos subsistemas acarreta o produto final, os módulos foram gerados e são apresentados na etapa 5.

Figura 7: Identificação dos subsistemas

4.6. Etapa 5 - Módulos gerados

Módulo travessas da suspensão: na região determinada como chassi a variação do produto ocorre em função do tipo de suspensão utilizada. Para absorver as variações ocasionadas pela posição das travessas da suspensão é necessária a desvinculação das mesmas da estrutura do chassi, tornando-as um subconjunto e relacionando-as ao tipo de suspensão utilizada. Isso permite que o chassi seja utilizado para qualquer aplicação, acarretando a necessidade da criação de um módulo de travessas.

Módulo chassi: com a desvinculação das travessas do chassi o mesmo passa a ser composto somente pelas vigas, sem as travessas de ligação. Para que a cinta superior seja compatível com qualquer tipo de suspensão é necessário que tenha a furação para a fixação dos berços para ambas as suspensões. A cinta inferior para a suspensão pneumática pode ser aplicada igualmente para a suspensão mecânica, dessa forma, o chassi torna-se intercambiável. Devido à fixação do paralama e da mesa do pino rei não sofrerem qualquer tipo de variação, estas funções estão contempladas no módulo do chassi.

Módulo complemento do chassi: Considerando o histórico de variações do balanço traseiro dos produtos existentes juntamente com os requisitos do produto, foram determinados complementos do chassi que atendam a essas necessidades. A Figura 8 ilustra graficamente o comprimento dos complementos.

Figura 8 : Histórico de variação do balanço traseiro

Para a fixação dos acessórios e componentes utilizados na região do complemento, a alma é composta por furos a cada 100 mm, dessa forma, qualquer fixação no complemento deve respeitar a essa restrição.

Figura 9: Chassi com o conceito modular

O módulo chassi atenderá aos requisitos do produto, além de absorver suas variações, permitindo que o chassi seja o mesmo para qualquer aplicação. Já o complemento do chassi é composto por componentes que diferenciam o produto, atendendo as necessidades específicas de cada projeto, formando assim uma família de produtos (Figura 10).

Figura 10: Desdobramento da estrutura do chassi para semirreboque tanque 3 eixos e 1+1+1

4.7. Etapa 6 - Interface entre os módulos

O levantamento das interfaces necessárias para cada módulo é identificado com o uso de uma matriz de relacionamento. Esta matriz consiste em relacionar os módulos e as funções para as interfaces, apresentadas por Hilströn (1994) e Scalice (2003), conforme ilustrado na Figura 11. O preenchimento da matriz é feito por meio da verificação de relação entre às funções a serem desempenhadas entre cada intersecção de módulos na matriz, as quais correspondem às interfaces dos módulos.

Figura 11: Matriz de Relacionamento dos Módulos (MRM)

A interação entre o módulo das travessas da suspensão (1) e o módulo chassi (2) mantém o conceito utilizado no chassi atual, onde as travessas são soldadas nas vigas que compõe o chassi do produto.

5. Avaliação dos resultados do chassi modularizado

Primeiramente, cabe destacar que os benefícios da modularidade apontados pela empresa estão associados à literatura vigente, como por exemplo a redução da complexidade do produto, diminuição de recursos para desenvolvimento, aumento da variedade de produtos e da flexibilidade da produção (ULRICH e EPPINGER, 2004; O’GRADY, 1999; MIGUEL, NETTO e MARIOKA, 2009; SIMPSON, 2004). Esta é uma constatação importante, pois indica um alinhamento das decisões tomadas, relativas à modularidade, com às fontes bibliográficas consultadas.

Módulo chassi: em função da modularização dois modelos de chassi atendem a toda família de tanques na configuração 3 eixos juntos e 1+1+1, enquanto para o conceito anterior eram necessários 32 modelos. O novo conceito tem um acréscimo de custo em função da adição de furos na cinta superior da viga e também a inclusão da aba inferior.

Módulo complemento chassi: os sete módulos do complemento do chassi atendem a qualquer variação de comprimento existente na família de produtos semirreboque tanques. Além disso, todos os complementos possuem furação na alma da viga que possibilita a fixação dos componentes e acessórios necessários. Em função do acréscimo da união do módulo chassi com o módulo complemento há um acréscimo de custo.

Módulo travessas: Com a criação de quatro módulos de travessas, duas para cada configuração de suspensão, qualquer variação é absorvida. A desvinculação das travessas do chassi é determinante para a utilização do módulo do chassi para qualquer tipo de suspensão. O conceito modular não difere do conceito atual visto que todos os componentes que fazem parte da ligação entre as vigas do chassi permanecem inalterados.

Cuadro 2: Distribuição de códigos - Conceito modular

6. Considerações finais

Neste trabalho foi proposto um modelo adequado a situações onde, por meio do reprojeto, busca-se a modularização de um produto. A proposta foi elaborada tendo como base o método combinado proposto por Eggen (2003).

O modelo que serve como guia para as atividades de modularização do produto possui 6 etapas e seu principal diferencial em relação ao modelo combinado está nas primeiras etapas onde já existem um histórico de variação de produtos ao longo do tempo.

A primeira etapa denominada “identificar histórico de variações do produto”, é a fase na qual a oportunidade de modularização é identificada com base nas variações criadas ao longo do tempo. Na segunda etapa, “determinar os requisitos de projeto”, é a fase de clarificação do produto para que na terceira etapa sejam determinadas as principais funções a serem desempenhadas pelo produto.

A etapa de identificação dos módulos do produto é a principal fase da modularização, pois é neste momento em que os módulos potenciais são identificados com o auxilio da Matriz de Identificação de Módulos (MIM).

A partir dos módulos potenciais identificados os conceitos dos mesmos são gerados e refinados. As interfaces entre os módulos são identificadas através da matriz de relacionamento (MRM) e estas interfaces são determinadas com base nos critérios de modularização.

O modelo foi aplicado em um semirreboque tanque com configuração de suspensão 3 eixos juntos e 1+1+1. Com a modularização do chassi da família de tanques obteve-se uma redução de 76,12% na quantidade de componentes necessários para compor todos os produtos da família.

O propósito de aplicação de um procedimento para a modularização do chassi foi atingido obtendo-se um chassi com conceito modular. Este procedimento mostrou-se eficiente para o chassi da família de tanques, entretanto, pretende-se também ampliar o trabalho de campo, considerando mais casos, a fim de aumentar o grau de generalização da investigação, que hoje em dia é limitado a um único caso.

Nesse sentido, também como continuidade do presente estudo, pretende-se investigar em maior profundidade outras decorrências da adoção da modularidade como por exemplo nas relações com a cadeia de suprimentos.

Referências bibliográficas

ALLEN, K. R.; CARLSON-SKALAK, S. (1998) Defining Product Architecture during Conceptual Design. ASME Design Engineering Technical Conference - DETC98, Atlanta, ASME.

DANIILIDIS, C.; ENßLIN, V.; EBEN, K.; LINDEMANN, U. (2011) A Classification Framework for Product Modularization Methods. International Conference on Engineering Design, Iced11.

EGGEN, O. Modular Product Architectures (2003) Disponível em http://design2.maskin.ntnu.no/fag/PD9/2003/besvarelser/Eggen/PD9_rapport_Oystein_Eggen.pdf.

ERENS, F.; VERHULST, K. (1997) Architectures for product families. Computers in Industry 33: 165-178.

ERICSON, A.; ERIXON, G. (1999) Controlling Design Variants. Modular Product Platforms. Michigan: ASME PRESS.

ERIXON, G. (1996) Modular Function Deployment (MFD), Support for Good Product Structure Creation. Presented at the 2nd WDK Workshop on Product Structuring, June 3-4 -96 in Delft, Holland.

FLEIG, A. M. (2008) Sistematização da concepção de produtos modulares: um estudo de caso na indústria de refrigeração. Dissertação de mestrado, Universidade Federal de Santa Catarina, Florianópolis.

GRAZIADIO, T. (2004) Estudo comparativo entre os fornecedores de componentes automotivos de plantas convencionais e modulares. Tese de Doutorado. São Paulo: EPUSP.

HILLSTRÖN, F. (1994) Applying Axiomatic Design to Interface Analysis in Modular Product Development. Advances in Design Automation - ASME, DE - vol. 4-2.

MARIBONDO, J. F. (2000) Desenvolvimento de uma metodologia de projeto de sistemas modulares, aplicada a unidades de processamento de resíduos sólidos domiciliares. Tese (doutorado) - Universidade Federal de Santa Catarina, Centro Tecnológico. Florianópolis.

MATHIAS, E.; KUBOTA, F. I.; CAUCHICK MIGUEL, P. A. (2012) Uma análise das publicações sobre modularidade no setor automotivo nos principais periódicos sobre Engenharia de Produção no Brasil. Exacta, São Paulo, v. 10, n. 2, p. 223-236.

MCKAY, A.; BLOOR, M. S.; DE PENNINGTON, A. (1996) A Framework for Product Data. IEEE Transactions on Knowledge and Data Engineering 8(5): 825-837.

MIGUEL, P. A. C.; NETTO, O. V. C.; MARIOKA, S. N. (2009) Uma investigação sobre a adoção da modularidade no projeto de novos produtos e na produção em uma montadora automotiva. Produto & Produção, v. 10, n. 3, p. 07 - 18.

MIKKOLA, J. H. (2000) Modularization assessment of product architecture. DRUID winter conference. Copenhagen, January 7-8. Disponível em: <http://www.business.auc.dk/druid/ conferences/winter2000/>. Acesso em: 12 mai. 2006.

MUNKSGAARD, K.B.; CLARKE, A. H.; STORVANG, P.; ERICHSEN, P. G. (2012) Product development with multiple partners: Strategies and conflicts in networks. Industrial Marketing Management 41, 438–447.

O’GRADY, P. (1999) The age of modularity. USA: Ed. Adams and Steele Publishers.

PELEGRINI, A. V. (2005) O processo de modularização em embalagens orientado para a Customização em massa: uma contribuição para a gestão do design. Dissertação de mestrado. Paraná. UFP.

RAMOS, R. L.; COSTA, C. A.; LUCIANO, M. A.; CAMARGO, M. A. (2007) Arquitetura de produto para a indústria de implementos para transporte de carga. In: 8 Congresso Iberoamericano de Engenharia Mecânica, 2007, Cusco - Peru. Anais do 8 Congresso Iberoamericano de Engenharia Mecânica.

SCALICE, R.K. (2003) Desenvolvimento de uma família de produtos modulares para o cultivo e beneficiamento de mexilhões. Tese de Doutorado. Florianópolis: UFSC.

SIMPSON, T.W. (2004) Product platform design and customization: Status and promise. AI EDAM: Artificial Intelligence for Engineering Design, Analysis and Manufacturing, 18, pp 3-20.

STONE R.B., WOOD K.L., CRAWFORD R.H. (1998) A heuristic method to identify modules from a functional description of a product. In Proceedings of the 1999 ASME Design Technical Conferences—11th International Conference on Design Theory and Automation, Las Vegas.

STONE, R. B. (2000) A heuristic method for identifying modules for product architectures. Design Studies 21, 5-31.

ULRICH, K. T.; EPPINGER, S. D. (2004) Product design and development. 3rd ed. New York: McGraw-Hill.

YASSINE, A. A.; WISSMANN, L. A. (200-?) The implications of product architecture on the firm. Product development research laboratory – University of Illinois. Disponível em: <http://www.ge.uiuc.edu/pdlab/Papers>. Acesso em: 1 jun. 2006.

YOO, J.; KUMARA, S.R.T. (2010) Implications of k-best modular product design solutions to global manufacturing. CIRP Annals - Manufacturing Technology 59, 481–484.

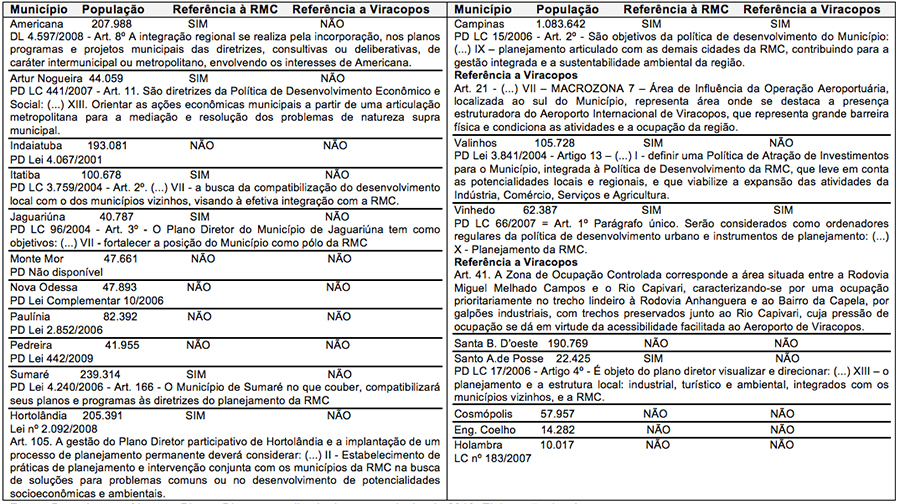

Fonte: Pesquisa empírica nos Planos Diretores realizada de março a junho de 2010. Elaboração dos Autores.

Fonte: Pesquisa empírica nos Planos Diretores realizada de março a junho de 2010. Elaboração dos Autores.