1. Introdução

Um dos principais desperdícios que ocorre nas operações de manufatura é a geração de estoques (OLIVEIRA, 2004). Os estoques são resultados oriundos da falta de sincronismo entre processos, falhas nas matérias-primas, ausência de operadores, defeitos de fabricação, entre outros, ou como resposta a incertezas que interferem na fabricação. Atualmente muito tem se estudado sobre o impacto dos estoques, principalmente a partir do surgimento do Sistema Toyota de Produção (STP). Com o STP busca-se principalmente a eliminação dos desperdícios, sendo uma das formas a redução dos estoques (BACCI; SUGAI; NOVASKI, 2005).

Por outro lado, a Teoria das Restrições (Theory of Constraints - TOC) defende a necessidade de estoques como parte integrante do projeto do sistema produtivo, ao reconhecer que existe um nível muito grande de incertezas e conseqüentemente variabilidades muito significativas. Diversos estudos científicos têm sido publicados sobre a aplicação da TOC. No entanto, apenas mais recentemente a TOC tem sido aplicada a problemas da Cadeia de Suprimentos, entre eles os relacionados à gestão da distribuição dos produtos, que é o foco do presente trabalho.

Durante o processo de exploração bibliográfica sobre o tema, identificou-se uma certa escassez de publicações científicas de caráter teórico e prático sobre o uso da TOC na gestão da distribuição, principalmente no Brasil. Percebeu-se também que no material publicado, muito pouco se desenvolveu a respeito de limitações quanto à sua implementação. Nesse sentido, o presente estudo pretende contribuir com o fechamento dessa lacuna, ao focar no entendimento de aspectos práticos, buscando descrever situações nas quais existe uma maior probabilidade de que o método não funcione. Além disso é proposto um modelo para suportar a aplicação da TOC. Como o artigo busca discutir aspectos práticos, a situação real de uma empresa fabricante de peças para reposição será apresentada, através de um estudo de caso. Organizou-se a discussão do tema da seguinte maneira: a seção dois apresenta o referencial teórico sobre gestão da distribuição, estoques e sobre a TOC; a seção três apresenta a metodologia adotada; na seção quatro é apresentado o modelo proposto e na seção cinco é apresentado o estudo de caso; e na seção seis são tecidas as considerações finais acerca do estudo.

2. Referencial teórico

2.1 A Problemática da Gestão Estratégica da Distribuição

Antes de ser definido um investimento ou um projeto, devem-se ter bem claras quais são as estratégias (CASAROTTO FILHO, 2009). Nesse sentido, Dias (1992) defende que uma das principais preocupações do gestor, ao analisar as alternativas de distribuição, deve ser no sentido de estudar cada alternativa tendo em vista a operacionalização a médio e longo prazo.

Dias (1992) sugere que para um correto encaminhamento da decisão sobre que estratégia de sistema de distribuição o fabricante deverá adotar, é necessário que ele tenha conhecimento amplo de informações do mercado, citando: cenário econômico, quantificação do mercado, qualificação do mercado, estudo de forças e fraquezas da concorrência e forças e fraquezas da empresa. Além disso, o autor defende a necessidade do executivo definir os objetivos que pretende atingir com o sistema de distribuição que está sendo estruturado ou pretende reformular, citando: volumes de vendas, níveis de penetração no mercado e nível de risco no canal de distribuição. O mesmo autor ainda relata a necessidade de decidir sobre como pretende distribuir os produtos, escolhendo entre distribuição direta, distribuição indireta ou distribuição mista. Nesse sentido, Harmon (1994) afirma que qualquer fase intermediária na rede de distribuição entre o produtor e o cliente final não passa de um expediente temporário, até serem resolvidos todos os problemas que impedem o suprimento direto do produtor ao cliente.

2.2 Gestão de estoques e a variabilidade

Segundo Corrêa et al. (2001) os estoques podem ser classificados em três tipos distintos: estoque de matérias primas, estoque de material semi-acabado e estoque de produtos acabados. Como o enfoque deste trabalho está sobre a gestão da distribuição, o estoque que será discutido é o estoque de produtos acabados, esteja ele na fábrica onde os produtos foram produzidos, no estoque de armazéns regionais ou em trânsito. O estoque de produtos acabados funciona como um regulador das diferentes taxas de produção do processo e de demanda do mercado. Essas diferenças podem decorrer de decisões gerenciais ou por ocorrências inesperadas, o que chamamos de incertezas do processo ou da demanda.

De acordo com Wanke (2005) a agregação das vendas minimiza a variância total quando o coeficiente de correlação das vendas entre os mercados é –1 e a razão entre as variâncias das vendas dos mercados é 1. Em linhas gerais, o racional para a redução da variância, segundo o autor, é a compensação das flutuações das vendas entre dois mercados: quando as vendas de um mercado crescem, as vendas do outro mercado diminuem da mesma quantidade. Para Santos e Rodrigues (2006) uma grande variedade de itens no estoque aumenta consideravelmente a complexidade do gerenciamento, criando a necessidade de classificá-los com multicritérios, como: lead time, obsolescência, facilidade de substituição, escassez, durabilidade, distribuição de demanda.

Antunes Jr. et al. (2008) apontam que são evidentes as relações entre estoques globais da empresa, como: matéria-prima, estoques em processo, produtos acabados e materiais de consumo com os ativos fixos: máquinas, ferramentas e dispositivos, equipamentos, obras civis em conjunto com as necessidades de capital da empresa. Essas relações se estabelecem porque quanto mais equipamentos forem adquiridos para a configuração do sistema de manufatura, e quanto maior for o volume imobilizado em estoques, maior será a necessidade de capital da empresa.

Ohno (1997) afirma que a redução de custos deve ser o objetivo dos fabricantes de bens de consumo que busquem sobreviver no mercado atual. Isso ocorre porque durante um período de crescimento econômico, qualquer fabricante consegue reduzir custos com uma produção maior. Entretanto, em momentos de crise e recessão é difícil conseguir a redução desses custos com baixos volumes de produção.

Os estoques são desperdícios, visto que não acrescentam valor ao produto e demandam gastos. Os estoques de matéria-prima, de material em processo e de produtos acabados também deveriam ser reduzidos na empresa moderna, que ao trabalhar com pequenos lotes e baixos estoques conseguem aproximar-se de um fluxo contínuo de materiais, chegando muito perto da produção contínua, afirma Bornia (2002). Kendall (2007) sugere como proteção de uma operação “gargalo” a manutenção de um “pulmão”, em frente à operação mais crítica de um processo, a fim de absorver as variações e interrupções que possam afetar a operação que dita o ritmo do sistema produtivo. À medida que os resultados forem melhorando, o tamanho do pulmão pode ser revisto a fim reduzir as perdas por estoque, conforme afirma Bornia (2002). Segundo Zilbovicius (1999) os estoques nos arranjos organizacionais são projetados ao mínimo, visando o zero, porém, as práticas quanto a insegurança de mercado alteram os resultados projetados. Como estoque está relacionado diretamente com a grandeza tempo, qualquer estratégia de gestão de estoques necessariamente trabalhará com a gestão dos tempos na produção. Para a lógica japonesa, estoques não representam contribuição para o desempenho da empresa, por isso, não devem existir, descreve o autor. Uma visão antagônica à visão japonesa na gestão de estoques e adotada nessa pesquisa é a da TOC.

2.3. A Teoria das Restrições (Theory of Constraints - TOC)

A TOC foi criada pelo físico israelense Eliyahu M. Goldratt e difundida através de livros, games, vídeos, entre outros, tendo vasta aplicabilidade em diversas áreas, como por exemplo: produção, vendas, marketing, etc. A exemplo de aplicação desta metodologia, é o trabalho de Moellmann et al. (2006) que utilizaram, entre outros, os princípios da Teoria das Restrições para melhoria da produtividade em um processo de fabricação. A aplicabilidade da Teoria das Restrições nas áreas anteriormente citadas provém da utilização do Processo de Pensamento da TOC, no qual é abordado o aprimoramento contínuo dos processos.

Segundo Cox e Spencer (2002), o Processo de Pensamento é um conjunto de ferramentas que podem ser utilizadas individualmente ou podem ser interligadas logicamente, permitindo a identificação de problemas centrais, a determinação de soluções do tipo ganha-ganha e a determinação e superação dos obstáculos possíveis para implantação da solução. As ferramentas que constituem o Processo de Pensamento da TOC possibilitam o diagnóstico de problemas, desenvolvimento das possíveis soluções e a construção de planos de ação.

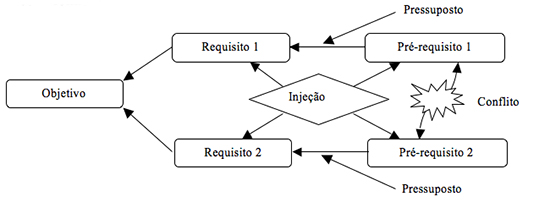

Segundo Alvarez (1995) a técnica de Dispersão das Nuvens constitui-se em um dos pontos marcantes da abordagem do Processo de Pensamento da TOC. O foco central desta ferramenta é forçar a formalização de idéias e pressupostos, para que seja possível a resolução dos conflitos existentes. Segundo Antunes Jr. et al.(2004) a Dispersão das nuvens procura formular uma solução com eficiência para eliminar o problema central, que limita uma melhor performance da organização. Segundo Sikilero, Rodrigues e Lacerda (2008) busca-se falsear os pressupostos que sustentam as necessidades para que os conflitos possam ser efetivamente resolvidos. A solução deve emergir a partir da introdução de novas idéias ou o falseamento de pressupostos, a isso se dá o nome de Injeções. Uma característica distintiva deste método é a busca de Injeções, conforme Figura 1, que sejam soluções inovadoras e capazes de quebrar os trade-offs. Assim se procura evitar a solução de problemas através de soluções de “compromisso”.

Figura 1: Representação genérica do diagrama dispersão das nuvens. Fonte: Cox & Spencer (2002).

2.4 A TOC aplicada à Distribuição Logística

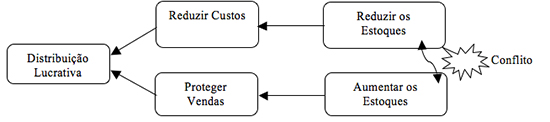

A aplicação do diagrama de Dispersão das Nuvens à problemática da distribuição é ilustrada por Goldratt (2002) e Nanfang e Kaijun (2007), conforme Figura 2. A ideia de que para proteger as vendas é necesário aumentar o estoque é baseada nas seguintes premissas: que o tempo de reposição é muito elevado, que os fornecedores não são sempre confiáveis e que as previsões de demanda não são precisas (NANFANG; KAIJUN, 2007).

Figura 2: Diagrama Dispersão das nuvens aplicado à distribuição. Fonte: adaptado de Goldratt (2002).

3. Metodologia

Conforme Vergara (2000), para classificação da pesquisa adota-se como base dois aspectos: os fins, ou objetivos, e os meios, ou procedimentos. Quanto aos fins, a pesquisa é exploratória, pois visa favorecer a familiaridade e compreensão do problema investigado, que consiste na realização de uma análise preliminar visando implantar os princípios da TOC na gestão da distribuição em uma empresa produtora de componentes automotivos de reposição. Quanto aos meios, a pesquisa é bibliográfica e um estudo de caso. Bibliográfica, porque para a fundamentação teórica foi feita uma pesquisa bibliográfica buscando-se base para melhor compreensão. E por fim, a pesquisa é caracterizada como um estudo de caso.

O estudo de caso é um método de investigação que se caracteriza pela análise aprofundada de uma determinada realidade. Em relação aos estudos de caso, “representam a estratégia preferida quando se colocam questões do tipo “como” e “por que”, quando o pesquisador tem pouco controle sobre os eventos e quando o foco se encontra em fenômenos contemporâneos inseridos em algum contexto da vida real.” (YIN, 2004; AMATURANGA etal.,2001). Segundo Roesch (1999), adotar o estudo de caso como estratégia de pesquisa é relevante por ser capaz de estudar em profundidade os fenômenos dentro de seu contexto, ser adequada ao estudo de processos e possibilitar explorar fenômenos a partir de vários ângulos. A abordagem a ser adotada foi qualitativa, pois a amostra utilizada não possibilita uma avaliação mais ampla. A metodologia de pesquisa adotada no presente trabalho, o estudo de caso, foi utilizada com dois objetivos: avaliar a aplicabilidade da TOC em um caso real e avaliar o modelo proposto.

4. Apresentação do modelo proposto

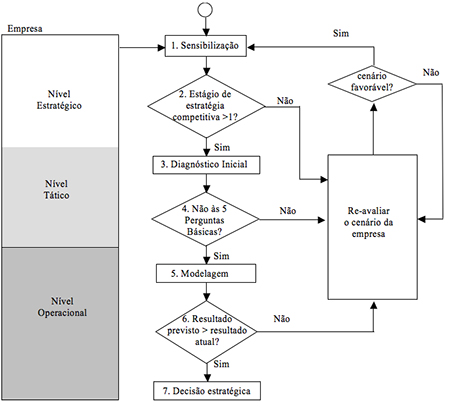

A seguir, inicialmente serão apresentadas algumas conclusões acerca das necessidades em termos de aplicação prática dos conceitos em uma empresa, o que será discutido à luz do desenvolvimento de um método. Em seguida tal modelo será formalizado na Figura 3, com o objetivo de suportar a tomada de decisão sobre a aplicação dos conceitos em empresas. No item seguinte, a aplicação do modelo será ilustrada através da realidade de uma empresa. Considerando a aplicação prática de uma nova sistemática de trabalho, a primeira dificuldade que precisa ser enfrentada é a aceitação da empresa onde se pretende aplicá-la. A aceitação ou não da empresa quanto à avaliação da mudança do seu sistema de gestão da distribuição, depende de vários fatores, dentre os quais se podem destacar:

a) Grau de maturidade da empresa: dependendo dos desafios que a empresa enfrenta e do quanto a sua estratégica já foi amadurecida, a aplicação dos conceitos da TOC pode ter uma maior ou menor probabilidade de ter uma aceitação inicial. Utilizando a classificação proposta por Wheelright e Hayes (2008) quanto ao estágio da empresa em relação à estratégia competitiva, pode-se dizer que as empresas no estágio 1 provavelmente serão reativas à aplicação dos métodos. No estágio 1, conforme referido pelo autor, pouco esforço é realizado desde as compras até a distribuição do produto. Na empresa que se encontra nesse estágio, a principal meta é manter os custos baixos.

b) Abertura da direção da empresa para a aplicação dos novos conceitos: por mais que a empresa esteja aberta a mudanças, se os conceitos que se pretende implementar não são do conhecimento da direção da empresa, portanto não existe um pré-interesse no tema, a aceitação inicial depende de o quanto bem a idéia é vendida.

c) Conhecimento prévio do tema: caso a diretoria da empresa já tenha familiaridade com os conceitos que se pretende adotar, isso pode ajudar o início da implementação.

Nessa primeira fase do modelo, como critério de decisão sugere-se o seguinte: se a empresa for diagnosticada como estando no estágio 1 em termos de estratégia competitiva, conforme mencionado anteriormente, não seria adequado seguir na implementação do método. Os demais critérios podem até ajudar ou dificultar o seguimento do método, mas não devem ser definidos como critérios necessariamente decisivos. Como ferramentas para suportar a sensibilização da empresa quanto aos potencias benefícios da aplicação dos conceitos de TOC em Distribuição, pode-se lançar mão de recursos como jogos de empresas, treinamentos, etc.

Figura 3: Modelo proposto. Fonte: autores (2012).

Uma vez aberta a possibilidade de aplicar o método, é preciso ter a consciência que em determinadas operações, após uma análise mais detalhada verifica-se que algumas características as tornam inviáveis para aplicação dos conceitos. Ou seja, nesta etapa do método, obtida a sensibilização da empresa, será feita uma segunda verificação quanto à viabilidade da aplicação dos conceitos de TOC em distribuição. Uma série de questões pode ser verificada inicialmente de forma qualitativa. Sugere-se obter respostas às seguintes questões: Existe uma quantidade significativa de pedidos de produtos especiais ou customizada, o que torna inviável a formação de estoques? Os produtos da empresa são de ciclo de vida muito pequeno, o que torna inviável a formação de estoques? Os investimentos em um estoque central são “impensáveis” (nos casos da empresa que trabalham apenas por pedido)? Os pontos de consumo estão muito distantes na cadeia de suprimentos em relação à empresa, o que torna inviável o recebimento de informações diárias de consumo? (em distância entende-se a quantidade de intermediários). Existe um ou mais programas em fase de implementação na empresa, que resultam em pouco tempo disponível pelos profissionais da empresa em participar de “mais um projeto”? Se a resposta for “sim” a pelo menos uma das perguntas, deve-se considerar seriamente a possibilidade de não dar seguimento à aplicação do método, até que a condição seja eliminada.

Na fase final de aplicação do modelo, deve-se fazer um diagnóstico detalhado da empresa, através de dados qualitativos, ao contrário das etapas anteriores. Nesta etapa o que se propõe é basicamente realizar uma comparação entre os resultados atuais da empresa com os resultados teóricos caso a empresa viesse a adotar os conceitos da TOC em distribuição. A qualidade da informação obtida nessa fase final do método irá depender da qualidade do modelo feito para representar a situação hipotética que se pretende avaliar. Neste sentido, Moelmann (2008) comenta que se tratando de uma decisão estratégica, estudos devem ser feitos através de modernos recursos de simulação, através dos quais o comportamento no ambiente da cadeia de suprimentos tradicional pode ser comparado com o mesmo cenário, poderem adotando-se a metodologia da TOC na distribuição. Várias informações precisam ser coletadas, dentre as quais podem ser citadas as relatadas por Moellmann (2008):

a) Consumo diário de todos os pontos de venda que atendem os clientes finais: obtidos a partir dos registros históricos.

b) Lead time de transporte dos distribuidores até os pontos de venda: útil apenas para comparar os resultados de desempenho do sistema de distribuição.

c) Lead time de transporte das fábricas até os distribuidores: também nesse caso, útil para comparar os resultados de desempenho e também para dimensionar os estoques.

d) Dimensionamento dos estoques por item: este é feito através do cálculo proposto no método da TOC em distribuição.

Já Harmon (1994) ao discutir aspectos do ponto de vista qualitativo, indica algumas outras informações: custo de implementação do software, custos de armazenagem e custos de transporte. A partir do levantamento de todos os dados necessários para o modelo, é feita então a comparação entre os resultados e tomada a decisão estratégica.

5. Aplicação e discussão do modelo proposto

A empresa analisada é de médio porte, ela manufatura e comercializa em todo o Brasil peças de reposição para o setor automotivo. É uma empresa familiar, que tem crescido em ritmo acelerado nos últimos 5 anos. A seguir são descritos os passos de aplicação do modelo proposto, segundo a Figura 3.

Não foram necessárias atividades de sensibilização além de reuniões sobre o assunto, quando foram expostos os potenciais benefícios para a empresa. A direção estava buscando o crescimento da empresa através de várias melhorias, o que ajudou a viabilizar uma abertura para analisar a possibilidade de aplicar os conceitos da TOC em distribuição. Este cenário foi ainda mais facilitado pelo fato da empresa ter tradicionalmente se desenvolvido, principalmente nos últimos anos, através de um enfoque muito grande nos seus canais de distribuição. Seus clientes são varejistas de peças de reposição de pequeno, médio e grande porte espalhadas em todo o país.

Avaliando o estágio da empresa em relação à estratégia competitiva da empresa, através de reuniões com a direção da empresa e observação das operações, verifica-se que a empresa encontra-se numa fase de transição entre os estágios 2 e 3. Conforme Wheelright e Hayes (1998) apud Paiva et al. (2004), nessa situação podem ocorrer alguns problemas de caráter comportamental na empresa. Os funcionários no estágio 2, que apenas seguiam uma série de procedimentos, no estágio 3 são encorajados a ter iniciativas e fazer escolhas entre diferentes procedimentos. Portanto, ao estar num estágio superior que o primeiro, o método pode seguir adiante.

Para a fase de diagnóstico inicial, além de reuniões com a diretoria e observação das operações, foi necessário um entendimento mais detalhado de questões táticas do sistema de distribuição da empresa. Chamou a atenção já nessa fase o fato da empresa atuar com uma sistemática de atendimento de pedidos não muito diferente da proposta pela TOC em distribuição. A principal estratégia de empresa quanto ao atendimento de pedidos é a seguinte: ter produtos à pronta entrega, o que significa entregar para os clientes em qualquer local do país em menos de 48 h após o recebimento do pedido. No entanto foi verificado que não existe um controle efetivo de estoques. A definição dos níveis de estoque é feita de maneira totalmente empírica, pela própria área de produção, a partir da experiência com os volumes de pedidos. Devido a isso a empresa teve que investir em aumentos das áreas de inventário, além de ser evidente a existência de estoques em níveis inadequados: há estoque de produtos obsoletos e eventualmente alguns pedidos são recebidos e não há estoque suficiente para atendê-lo.

Tabela 1: Resumo dos resultados de avaliação de um produto

Armazém |

Buffer Calculado (50%) |

Média do estoque por dia |

Penetração do buffer (mín.) |

Penetração do buffer (máx.) |

Quant. pedidos de reposição |

A (Central) |

2268 peças |

1591 peças |

42,3% |

98,9% |

12 |

B (Central) |

2546 peças |

2740 peças |

33,4% |

82,6% |

7 |

B (Região1) |

1758 peças |

1584 peças |

38,1% |

91,01% |

12 |

B (Região 2) |

510 peças |

319 peças |

42,2% |

98,1% |

4 |

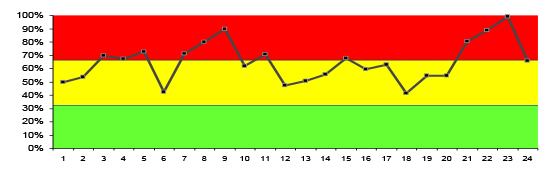

Observa-se na Tabela 1 que mantendo apenas o armazém central, o total de peças no sistema acaba sendo menor na opção “A” em relação à opção “B”, embora na condição “B” a quantidade de peças no armazém central é menor. Um resultado interessante que foi verificado é que na opção “B” a quantidade de pedidos de reposição para a produção ficou menor; enquanto na versão “A” foram 12, na versão “B” foram 7. Naturalmente é necessária certa cautela na avaliação desses dados, pois foi analisado apenas 1 produto e por tempo relativamente pequeno. A Figura 4 ilustra o percentual de penetração do buffer a cada dia o estoque físico correspondente no Armazém A (Central).

Figura 4: Percentual de Penetração no buffer por dia no Armazém A (Central). Fonte: autores (2012).

Quanto à diferença entre a quantidade total de embarques entre cada uma das opções, isso só poderia ser feito adequadamente se fossem considerados todos os produtos, tendo em vista que muitos clientes consomem mais de um tipo de produto e assim solicitam embarques de mais de um produto na mesma remessa. Se não fosse considerado esse aspecto, verifica-se a partir dos dados reais que na opção “A” seriam necessárias 78 remessas entre a fábrica e o cliente, sendo que na condição “B” o total de remessas seria de 16 entre a fábrica (armazém central) e os armazéns regionais mais as remessas entre os armazéns regionais e os clientes. Esse exemplo demonstra que caso a empresa em questão pretenda avaliar a opção “B”, é necessária a elaboração de um modelo bem mais detalhado do que o até então descrito. Neste modelo deveriam constar parâmetros tais como: quantidade de transportes entre a fábrica e os armazéns centrais, custos de cada trecho de transporte, etc. A única dificuldade prevista, que representaria de fato uma mudança significativa, seria obter os dados diários do ponto de consumo. A dificuldade não está na tecnologia de se fazer isso, mas no interesse dos clientes. Através de ofertas interessantes, como o pagamento de multas no caso de atrasos, acredita-se que possa existir um maior interesse por parte deles.

Analisando as diferenças de giro de estoque entre diferentes produtos da empresa, sugere-se avaliar a possibilidade de manter estoque de produtos prontos apenas de itens com alto giro e exigência maior quanto ao prazo de entrega. Para itens com giro médio manter estoque apenas de componentes. Já que alguns componentes são usados para mais que um tipo de produto, isso também ajudaria a reduzir ainda mais a variabilidade do consumo.

Cabe também ressaltar que os dados obtidos, assim como dados adicionais que se poderia obter através de uma quantidade mais significativa de produtos, mesmo que indique o tamanho médio dos estoques que se espera obter, não é possível compará-lo com as quantidades atuais de estoque. Isso ocorre porque a empresa não possui um controle efetivo do estoque; em outras palavras as quantidades atuais não são conhecidas. Antes da implementação dos conceitos da TOC em distribuição nessa empresa, é fundamental garantir que os estoques físicos sejam conhecidos e que exista uma acuracidade em relação aos estoques indicados no sistema de informática.

Pelo que pode ser analisado no estudo de caso em questão, conclui-se o seguinte:

a) A implementação dos conceitos de TOC em distribuição seria um passo não muito difícil e com grande potencial de ganhos, tendo em vista que ela já possui um armazém central e produz para repor os estoques desse armazém.

b) Em primeiro lugar a empresa necessita ter um controle efetivo de seu estoque, incluindo um adequando nível de acuracidade de inventário.

c) Através de uma ferramenta computacional, será possível ter um controle efetivo dos níveis de estoque desejados, melhorando de forma substancial o controle atual que é feito de maneira visual e a partir de quantidades obtidas de forma empírica.

d) Caso a empresa tenha o interesse em avaliar a implementação de armazéns regionais, será necessário criar um modelo mais completo, podendo ser em planilha eletrônica, para simular os custos e benefícios dessa opção.

e) Sugere-se que para os itens com menor giro de estoque, seja mantido apenas um estoque de componentes, tendo em vista que o tempo de reposição a partir da montagem é baixo.

f) Não há dados disponíveis para poder indicar à empresa qual a redução prevista dos níveis de estoque, porém fica evidente a diferença de robustez entre a forma atual de definir a reposição dos estoques e a forma como seria com a implementação de uma ferramenta informatizada que utilize os conceitos da TOC em distribuição.

Conclusões

Este artigo delineou uma das problemáticas atuais onde as indústrias estão inseridas e apresentou uma revisão bibliográfica da Teoria da Restrição aplicada à gestão da distribuição, assim como outros temas relacionados. A constatação inicial que estimulou o desenvolvimento deste trabalho (limitada quantidade de trabalhos científicos nessa área), confirmou-se a partir de uma busca bibliográfica mais extensa. Conclui-se que ainda há bastante espaço para o desenvolvimento de trabalhos nessa área, inclusive com estudos de caso avaliando os resultados práticos obtidos. Neste sentido, uma das lacunas que se buscou ajudar a preencher foi o desenvolvimento de um método par avaliar a viabilidade de implementação dos conceitos. Em outras palavras, um artefato que sirva de transição entre a teoria e a prática.

Além da revisão bibliográfica que foi apresentada e da proposição de um modelo de aplicação, este artigo buscou, através da realidade de uma empresa, discutir as dificuldades práticas na utilização dos conceitos. Ao comparar os métodos utilizados pela empresa, que foram criados de forma intuitiva, com os conceitos da TOC em distribuição, teve-se uma grata surpresa de ver que as diferenças não são muito significativas. Talvez justamente pela forma simples como o método atual foi sendo desenvolvido na empresa. As adequações às práticas atuais para os conceitos da TOC em distribuição parece ser uma seqüência natural para a empresa avaliada.

A natureza simples e intuitiva da TOC em distribuição indica que uma grande expansão do seu uso no meio empresarial deverá ser uma questão de tempo. Ao mesmo tempo, podes-se dizer que sem a tecnologia da informação não há como tirar proveito das técnicas apresentadas. Por outro lado, por serem técnicas relativamente simples, o maior desafio está em configurar adequadamente os parâmetros do sistema de distribuição. Além disso, é necessário desenvolver relações fortes de parceria nos canais de distribuição e clientes, para que as informações que irão alimentar o sistema possam ser confiáveis.

Conforme mencionado anteriormente, existe um espaço muito grande para desenvolver trabalhos adicionais nessa área. Algumas sugestões para trabalhos futuros: um estudo para determinar qual o nível de penetração do buffer que deve disparar o aumento do tamanho das faixas; desenvolvimento de um modelo mais completo que o apresentado neste trabalho, para avaliar de forma quantitativa os custos de transporte, distribuição, etc; estudos de caso em empresas de portes e segmentos variados; avaliação de ganhos potenciais enfocando o market share e os resultados da empresa; discussão dos indicadores de “ganho-dinheiro-dia”, que não fez parte do escopo deste trabalho; relações entre os conceitos da TOC e os conceitos sobre de redes de cooperação.

Referências

Alvarez, R. R.. Análise Comparativa de Metodologias para Análise, Identificação e solução de Problemas. Dissertação de mestrado, Porto Alegre: Programa de Pós-Graduação em Engenharia de Produção, Universidade do Rio Grande do Sul, 1995.

Antunes Jr., J. A.V. et al. Sistemas de Produção: Conceitos e Práticas para Projeto e Gestão da Produção Enxuta. 1. ed. Porto Alegre: Bookman, 2008.

Antunes Jr. J. A. V., KLIPPEL, M., KOETZ, A.L., LACERDA, D. P. Critical Issues about the Theory of Constraints Thinking Process – A Theoretical and Practical Approach.15th POMS – Production and Operation Management Society, Cancun: 2004.

Bacci, M., Sugai, M., Novaski, O. Proposta de Modelo de tomda de decisão para a aplicação da tecnologia SMED, Anais do XII SIMPEP, 2005.

Bornia, A.C. Analise Gerencial de Custos - Aplicação em Empresas Modernas. 1. ed. Porto Alegre: Bookman, 2002.

Casarotto Filho, N. Elaboração de Projetos Empresariais.São Paulo: Atlas, 2009.

Correa, H. L., Gianese, I.G.N. , Caon, M. Planejamento, programação e controle da produção. São Paulo: Atlas, 2001.

Cox, J., Spencer, M. S. Manual da Teoria das Restrições. Porto Alegre: Bookman, 2002.

Dias, S. R. Estratégia e Canais de Distribuição, São Paulo: Atlas, 1992

Harmon, R. L. Reinventando a Distribuição – Logística de Distribuição Classe mundial, Andersen Consulting, Editora Campus, 1994

Kendall, G. I. Visão Viável - Transformando o Faturamento em Lucro Líquido.1. ed. Porto Alegre: Bookman, 2007.

Moellmann, A.H., Albuquerque, A.S., Contador, J.L, Marins, F.A.S. Aplicação da teoria das restrições e do indicador de eficiência global do equipamento para melhoria de produtividade em uma linha de fabricação. Revista Gestão Industrial, Ponta Grossa - Paraná – Brasil, ISSN 1808-0448 / v. 02, n. 01, p. 89-105, jan.-mar. 2006.

Nanfang, C., Kaijun, L., Distribution of TOC Way: Review and a Case Study, Proceedings of ICM’2007, p.145, 2007.

Ohno, T. O Sistema Toyota de Produção – Além da Produção em Larga Escala. Porto Alegre: Bookman, 1997.

Oliveira, O. J. Gestão da qualidade: tópicos avançados. São Paulo: Pioneira Thomson Learning, 2004.

Paiva, E.L, Carvalho Jr., J.M, Fensterseifer, J.E. Estratégia de Produção e de Operações, Porto Alegre: Bookman, 2004.

Santos, A.M.; Rodrigues, I.A. Controle de Estoque de Materiais com Diferentes Padrões de Demanda : Estudo de Caso Em Uma Industria Química. Gestão & Produção, v.13, n.2, p.223-231, mai.-ago. 2006.

Schragnhein, A. Managing distribution according to TOC principles, Inherent Simplicity, 2007, Disponível em http://www.inherentsimplicity.com.Acesso em 21/3/2012.

Sikilero, C.B., Rodrigues, L.H., Lacerda, D.P. Teoria das Restrições para o Gerenciamento da cadeia de suprimentos: Uma análise teórica. In ENEGEP, 2008, Rio de Janeiro, RJ, Brasil.

Wanke, P.E.S. Proposta para a Gestão de Estoques de Novos Produtos: Solução do Modelo (Q,r) para a Distribuição Uniforme da Demanda e do Lead Time de Suprimento. Gestão & Produção, v.12, n.1, p.1-9, jan.-abr. 2005

Zilbuvicius, M. Modelos para a produção, produção de modelos; gênese, lógica e difusão do modelo japonês de organização da produção. São Paulo: FAPESP: Annablume, 1999.