1. Introdução

A embalagem é um componente importante da estrutura industrial de um país, pois fornece suporte para que as demais indústrias distribuam sua produção (ABRE, 2011; MESTRINER, 2011), representando um negócio que movimentou no mundo mais de 780 bilhões de dólares em 2010 (MESTRINER, 2011).

De acordo com o relatório do World Packaging Organisation (WPO), entidade que reúne associações de embalagem de mais de cinquenta países com o propósito de promover o desenvolvimento da embalagem no mundo, o consumo de embalagens é um dos parâmetros utilizados para avaliar o estágio de desenvolvimento econômico de uma determinada sociedade. Dentre os países que mais consomem embalagens no mundo estão Estados Unidos, Japão, China e Alemanha, que não por acaso são as quatro maiores economias do planeta (MESTRINER, 2011).

O Brasil ocupa o 11º lugar no ranking dos que mais consomem embalagens no mundo, e o 5º onde o consumo de embalagem mais cresce (MESTRINER, 2011). Esse crescimento do setor de embalagens no mundo é justificado pelo Instituto de Estudos do Reino Unido - órgão conhecido como PIRA e que elabora o relatório WPO, por fatores críticos e ao mesmo tempo responsáveis por novas tendências do setor, inclusive de consumo, que são: embalagens que conservam a naturalidade do produto - fator saudabilidade; a praticidade da embalagem - fator conveniência; a facilidade de utilizar o produto em movimento - fator “on-the-go’ lifestyles”; a necessidade ou fator diferenciação das marcas, e por último, os aspectos relacionados diretamente com a embalagem propriamente dita.

Outro ponto importante ligado ao setor de embalagens é o da participação de materiais para sua confecção. O papel responde por 38% de todas as embalagens fabricadas no mundo; o plástico por 34%, o metal 16%, e o vidro 6%, sendo os outros materiais com 6% de share (ABRE, 2011; MESTRINER, 2011).

Dos anos 1970 até os dias atuais, a indústria brasileira de embalagem vem acompanhando as tendências mundiais no que se refere às características especiais de embalagens; desde tampas removíveis manualmente, proteção contra luminosidade e calor, até evidência de violação (ABRE, 2011). Esse acompanhamento sobre o que é discutido e feito no mundo em termos de novas formas de se tratar a construção da embalagem dos diversos produtos é fator determinante para as empresas de embalagens, mas além dele, há também a preocupação quanto à entrega deste produto embalado até o cliente final. Nesse sentido, a logística possui atividades que são a ponte de ligação entre os locais de produção e os mercados separados por tempo e distâncias (BALLOU, 2009).

A partir dessa característica ligada à logística, pode-se tanto pensar no ambiente dentro da empresa entre os locais de produção, quanto numa perspectiva externa à organização, entre os mercados, até chegar ao cliente final. E, relacionando este universo com o setor de embalagens - no momento em que o setor é divido por segmentos de atuação, isto é, podendo-se oferecer embalagens de diferentes tipos: plástico, vidro ou papel, por exemplo, e com isto haver o relacionamento com um ou mais fornecedores de matérias-primas, atendendo diferentes clientes, - o cuidado com o fluxo da informação presente em toda essa cadeia de suprimento, também é determinístico para a empresa que quer entregar seu produto ao cliente, na quantidade, condição, local e momento certo, a um custo razoável: missão logística (BALLOU, 2001).

A análise e a compreensão do fluxo de informações ao longo da cadeia de suprimentos são parte de uma das tarefas do gestor da cadeia. A Supply Chain Management (SCM) representa a integração necessária dos processos de negócios e que é capaz de prover produtos, serviços e informação que agreguem valor para os clientes (LAMBERT, COOPER; PAGH, 1998). No processo de se buscar relacionamentos aperfeiçoados na CS, em que se vê presente a integração das atividades ligadas ao fluxo de transformação de mercadorias, é possível se conquistar vantagem competitiva sustentável (BALLOU, 2009). Além disso, preocupando-se com o fluxo das informações, buscando-se compreender as fontes de riscos na cadeia, é possível criar estratégias a fim de minimizá-los de modo eficiente (McCORMACK; BRONZO; OLIVEIRA, 2010).

Um risco associado à cadeia de suprimentos é o efeito chicote (OLIVEIRA; PACHECO, 2004) ou Bullwhip Effect (LEE, PADMANABHAN; WHANG, 1997), um problema que acontece nas cadeias de abastecimentos que possuem elevados níveis de estoques posicionados entre clientes e fornecedores, que é também conhecido como efeito Forrester (FORRESTER, 1961). A raiz desse efeito está no atraso na transferência de informações acerca da demanda e o atraso da transferência física dos produtos ao longo da cadeia de suprimentos (FORRESTER, 1961, GRIFO NOSSO). Em uma cadeia com vários membros, há uma ação independente por parte de cada um, ocorrendo apenas o mínimo de compartilhamento das informações, e, portanto, sendo provável que, até mesmo pequenas alterações na demanda do usuário final resultem em uma ampliação exacerbada da demanda à montante (McCORMACK; BRONZO; OLIVEIRA, 2010).

Ao longo dos últimos sete anos, percebe-se que estudos sobre o efeito chicote concentraram-se nos seguintes objetivos: apresentar as causas do efeito chicote (BITTAR; LIMA; BARROS; DUQUE, 2005), as suas formas e os meios de combatê-lo (COELHO; FOLLMANN; RODRIGUES, 2007); analisar o efeito chicote por meio de uma simulação do comportamento das variáveis envolvidas em uma cadeia de suprimentos (MORAES; CARDOSO; OLIVEIRA; ARAÚJO, 2008; COELHO; FOLLMANN, 2009); analisar o desempenho dos principais modelos de quantificação do efeito chicote a partir do estudo do impacto de diferentes políticas de tratamento de excesso de estoques sobre o efeito chicote (FIORIOLLI; FLOGLIATTO, 2009); quantificar o efeito chicote nos custos logísticos de matéria-prima em uma cadeia de suprimentos (FREITAS; DINIZ; LEITE; VILLAR, 2010) e, o de apresentar uma proposta envolvendo a aplicação do conceito de redes bayesianas para o gerenciamento de riscos em cadeias de suprimentos, especificamente no relacionamento de díades fornecedor-cliente, a partir do mapeamento de categorias de risco e de eventos correlatos (McCORMACK; BRONZO; OLIVEIRA, 2010).

No caso do presente artigo, buscou-se responder a seguinte questão: Quais as consequências do Efeito Chicote no setor de Embalagens? Assim, o objetivo desse estudo foi o de avaliar as consequências do efeito chicote em um fabricante de embalagens.

A partir da revisão da literatura quanto ao conceito, causas, formas de gerenciamento, tecnologias de informação capazes de auxiliar no controle do efeito chicote e de suas consequências - explorou-se a fábrica de embalagens - aqui denominada ALFA, por meio dos instrumentos de coleta: roteiro de perguntas estruturado por e-mail (dois no total) e telefonemas direcionados ao supervisor de logística desta empresa focal da cadeia de suprimento do setor de embalagem, obtendo-se informações relacionadas às consequências do efeito chicote sobre o estoque, os pedidos à jusante e à montante e o gerenciamento desta cadeia.

Para atingir o objetivo dessa pesquisa qualitativa descritiva de avaliar e descrever as consequências do efeito chicote em um fabricante de embalagens, após a revisão da literatura e da coleta de dados na ALFA foi realizada análise comparativa entre a teoria e o estudo de caso, chegando-se à compreensão das consequências do efeito chicote especificamente no setor de embalagens.

A justificativa deste trabalho reside na investigação de como a empresa ALFA lida com as consequências do efeito chicote. Essa empresa está situada em Londrina (PR) e faz parte do Grupo Empresarial (GE) que se fundiu em 2005 com a companhia americana Bemis Company. Neste trabalho, GE e Bemis Company juntas denominam-se “O GRUPO”. “O GRUPO” conta hoje com 14 fábricas, sendo doze (12) no Brasil e duas (2) na Argentina, com único escritório comercial localizado no Chile. Na América Latina, situa-se nas cidades de Londrina (PR); Cambé (PR); Curitiba (PR); Paranaguá (PR); São Paulo (SP); Votorantim (SP); Rondonópolis (MT) e Parnamirim (RN).

Esse estudo segue organizado da seguinte forma: após sua parte introdutória, o capítulo 2 aborda o referencial teórico, lente por meio da qual o problema de pesquisa foi compreendido e investigado; em seguida, o capítulo 3 contendo os procedimentos metodológicos utilizados; o capítulo 4 com a apresentação da análise comparativa realizada entre a literatura e o estudo de caso; e, por fim, no capítulo 5, as considerações finais da pesquisa.

2. Fundamentação Teórica

Num primeiro momento investigou-se na literatura o que é o Efeito Chicote (EC), as suas causas, consequências e os principais tipos de dados e informações a serem trocados entre os parceiros da cadeia de suprimentos para que seja gerada visibilidade entre os seus elos. Num segundo momento, este capítulo sinaliza a partir da literatura pesquisada, quais as tecnologias da informação (instrumentos e ferramentas) indicadas no controle do EC a partir da gestão de suas causas. Por fim, é feita a apresentação de um esquema conceitual construído a partir dos elementos investigados no referencial sobre o processo de controle do EC.

2.1 Efeito Chicote

O efeito chicote refere-se a uma distorção da demanda que se propaga ao longo da cadeia através do fluxo básico de informação; diz respeito a uma amplificação da variabilidade dos pedidos encaminhados aos fornecedores (LEE; PADMANABHAN; VHANG, 1997). Para Coelho, Follmann e Rodrigues (2007), o efeito chicote resulta da discrepância entre a demanda real e a prevista, e que como esta última nem sempre se concretiza, as organizações acabam com excesso de estoque, o que as leva, por exemplo, a reduzirem suas compras; ou ainda, numa situação de falta de estoques, os pedidos das empresas passam a aumentar, e com isto cria-se para o fornecedor falsa impressão de aumento de demanda.

No mundo acadêmico, o primeiro a tratar o efeito chicote foi Jay Forrester (FORRESTER, 1961) em seu livro Industrial Dynamics. Forrester (1961) afirma que o atraso na transferência de informações acerca da demanda e o atraso da transferência física dos produtos ao longo da cadeia de suprimentos são as duas principais causas do EC.

Lee, Padmanabhan e Whang (1997) identificaram que as informações transferidas ao longo da cadeia de suprimentos (CS) sob a forma de pedidos, normalmente são distorcidas e por isso desorientam os tomadores de decisão nos diferentes níveis, causando o EC. Esses autores (1997; 2004) descrevem que as principais causas do EC referem-se a quatro fatores: 1- à atualização das previsões de demanda em cada nível da estrutura da cadeia; 2- à prática do racionamento no abastecimento ou Jogo de Escassez, que induz os pedidos em lotes aumentados para os fornecedores; 3- ao loteamento ou acúmulo de pedidos, decorrentes da necessidade de redução dos custos de processamento de pedidos e transporte, e, 4- às variações ou flutuações de preço através de promoções e descontos em geral.

Para McCormack, Bronzo e Oliveira (2010), a causa do EC assenta-se especialmente no fato de que estoques independentes a cada fase da cadeia agem como reservas que distorcem as exigências, ocultando dos fornecedores a demanda real. Essa distorção da demanda pelos elos da cadeia também pode vir do fato de que cada elo enxergue apenas sua demanda imediata, e que vem distorcida pelas políticas de estoques dos seus clientes, dos clientes dos seus clientes e assim sucessivamente (McCORMACK; BRONZO; OLIVEIRA, 2010).

Para os mesmos autores (2010), o resultado do EC é a instabilidade severa dos programas de produção nas empresas à montante da rede; defendem que este fenômeno de ‘onda gigantesca’ ou ‘chicotada’ apresenta-se nas empresas, normalmente quando se observa, por exemplo, uma programação de horas extras no momento em que o ‘chicote’ oscila para cima, e quando pagam por caros períodos de ociosidade quanto o ‘chicote’ oscila para baixo. Nessa mesma linha, Johnson e Pyke (1999) já afirmavam que a redução dos níveis de serviços é reflexo do EC.

Para Freitas, Diniz, Leite e Villar (2010), o EC produz vários impactos negativos sobre a regularidade e a estabilidade dos pedidos recebidos em todos os níveis da CS, mais notadamente nas empresas que estão à montante. Bittar, Lima, Barros e Duque (2005) identificaram que o aumento da variabilidade da demanda à medida que se move à montante, causa ineficiências operacionais significativas, como, por exemplo, forçar cada instalação da cadeia a aumentar significativamente seus estoques.

Diante deste contexto, é possível observar que, sem a regência do fluxo das informações do cliente ao fornecedor, à jusante e à montante, e mais do que isso, sem atitudes de cooperação e de confiança (COELHO, FOLLMANN; RODRIGUES, 2007) por parte de cada elo da CS, pode-se entender que qualquer ação na tentativa de coordenar ou controlar o EC não será bem sucedida. Além disso, observa-se que a coordenação global da CS depende do conhecimento das informações chaves em cada elo e de sua disseminação no prazo certo.

Quanto aos principais dados e informações que devem estar presentes nos fluxos entre a cadeia de suprimento, Crum e Palmatier (2003) lembram da necessidade de haver trade off quanto a previsão de demanda e de compras, sazonalidades dos produtos, compromissos e restrições da CS, além de dados do ponto de vendas, posições de estoques, eventos de marketing e indicadores de desempenho.

Para Lee, Padmanabhan e Whang (1997; 2004) o primeiro passo a ser tomado nesse sentido é trabalhar com aquelas quatro causas do EC anteriormente abordadas. Fioriolli (2007) destaca que os principais aspectos gerenciais relativos ao EC que devem ser estudados pelo gestor da cadeia de suprimentos são aqueles ligados ao compartilhamento das informações entre os membros da cadeia; à redução do lead times de entrega de pedidos; o dimensionamento adequado do tamanho dos pedidos; o uso de técnicas comuns de previsão de demanda, e o amortecimento das variações provocadas na demanda por flutuações de preço.

Fioriolli (2007) explica que essas medidas são operacionalizadas por parte do gestor através do uso de tecnologias da informação. Neste artigo, o termo tecnologias da informação refere-se tanto a instrumentos capazes de auxiliar as rotinas operacionais ao longo da cadeia, como também às ferramentas de gestão, capazes de criar interface com outros sistemas no controle da cadeia. O termo sistema é aqui assumido como um conjunto de elementos ou partes inter-relacionadas que interagem no desempenho de uma função compondo um todo ou uma unidade (BERTALANFFY, 1975). Esse todo representa a cadeia de suprimentos básica, isto é, com seus clientes e fornecedores primários, chaves na determinação do controle do EC.

2.2 A Tecnologia da Informação no controle do Efeito Chicote

Para o compartilhamento da informação, o Eletronic Data Interchange (EDI) ou Intercâmbio Eletrônico de Dados é uma tecnologia capaz de sistematizar a troca de informações entre os níveis da estrutura (FIORIOLLI, 2007). Para obter o aumento do nível de integração da cadeia de suprimentos, a ferramenta mais indicada é o Collaborative Planning, Forecasting and Replenishment (CPFR) ou Planejamento, Previsão e Ressuprimento Colaborativos (BOONE; GANESCHAN (2000) Apud FIORIOLLI, 2007), pois ela exige o planejamento conjunto das informações de curto prazo e longo prazo que são ligadas às previsões de demanda e também às atividades de transporte, elaboração de planos de produção e geração de pedidos ao longo da cadeia.

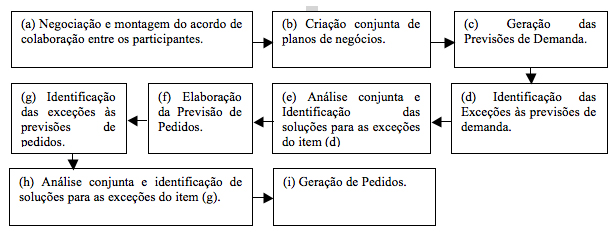

Conforme as especificações feitas pelo Voluntary Interindustry Commerce Solutions Standards Association (2006), as etapas da implantação da ferramenta CPFR (FIGURA 1) evidenciam um processo interativo entre os participantes da cadeia, interação que é fundamental no controle do EC.

FIGURA 1: Etapas da Implantação da ferramenta CPFR.

Fonte: Adaptado de Fioriolli (2007).

Nota: Elaborado pelos autores (2011).

O CPFR depende da colaboração dos usuários envolvidos, e isso permite o aprimoramento da gestão dos recursos ao longo da cadeia de suprimentos, e consequentemente, auxilia no controle do efeito chicote (FIORIOLLI, 2007). A Figura 1 espelha essa necessidade de interação em cada etapa, para que a informação necessária seja gerada.

A colaboração é necessária ao longo da cadeia e ela oferece uma série de benefícios aos usuários de um sistema, por exemplo: redução de custos operacionais, melhorias de estoques e redução dos lead times (TUMMALA, PHILLIPS; JHONSON, 2006). Stank et al. (2001) descrevem que o CPFR tem como foco a interação conjunta ao longo da cadeia, e que esse processo de interação envolve desde a seleção de produtos, passando pela definição de preços, até às previsões de demanda para atendimento das necessidades de curto prazo, e a elaboração de novos produtos num longo prazo. Toda essa visão conjunta na cadeia é inerente ao conceito de Supply Chain Management (SCM) e oportuna para a eliminação do efeito chicote (COELHO, FOLLMANN; RODRIGUES, 2007).

Essas contribuições acerca das tecnologias da informação para a gestão da cadeia de suprimentos de uma única empresa e para a melhoria da comunicação e transferência da informação entre empresas fornecedoras e empresas clientes nortearam a construção do esquema conceitual que embasou a investigação desta pesquisa.

2.3 Esquema Conceitual

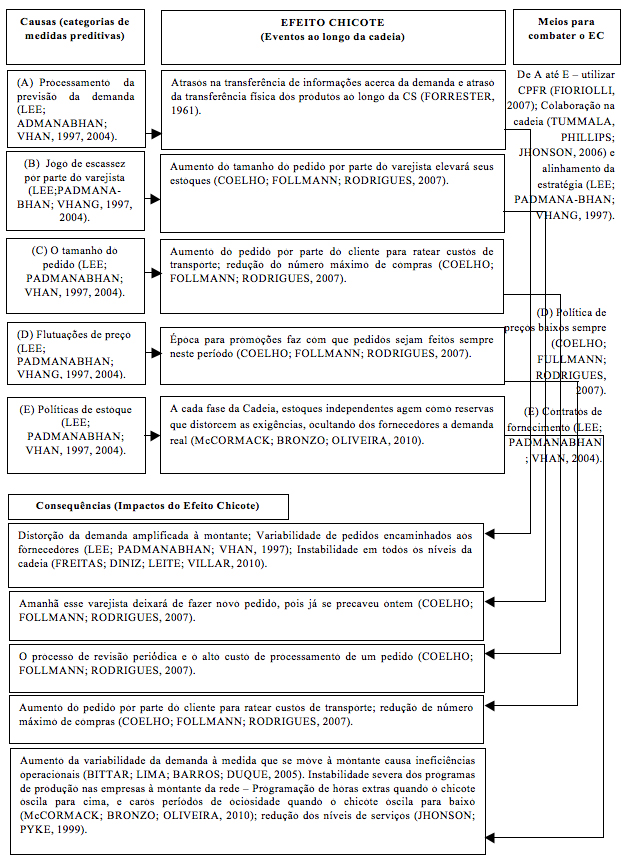

A partir da revisão da literatura sobre o efeito chicote, suas causas e consequências, e da investigação acerca das formas de controle deste efeito por meio da tecnologia da informação, a Figura 2 evidencia o esquema conceitual seguido nesse estudo de caso, guiado pelos quatro temas de análise formulados a partir da revisão da literatura: causas do EC; eventos do EC ao longo da cadeia; consequências do EC e os meios para combatê-lo.

FIGURA 2: Esquema Conceitual das causas, eventos, consequências e formas de combater o Efeito Chicote.

Fonte: LEE; PADMANABHAN; VHANG, 1997; 2004; FORRESTER, 1961; BITTAR; LIMA; BARROS; DUQUE, 2005; JHONSON; PYKE, 1999; COELHO; FOLLMANN; RODRIGUES, 2007; McCORMACK; BRONZO; OLIVEIRA, 2010; FREITAS; DINIZ; LEITE; VILLAR, 2010.

Nota: Elaborado pelos autores (2011).

A partir do levantamento teórico, o tópico seguinte descreve os procedimentos metodológicos que foram necessários neste estudo: a classificação da pesquisa e a seleção do sujeito para o estudo de caso; as fontes e instrumentos de coleta de dados, e a forma como os dados foram tratados.

3. Procedimentos Metodológicos da Investigação

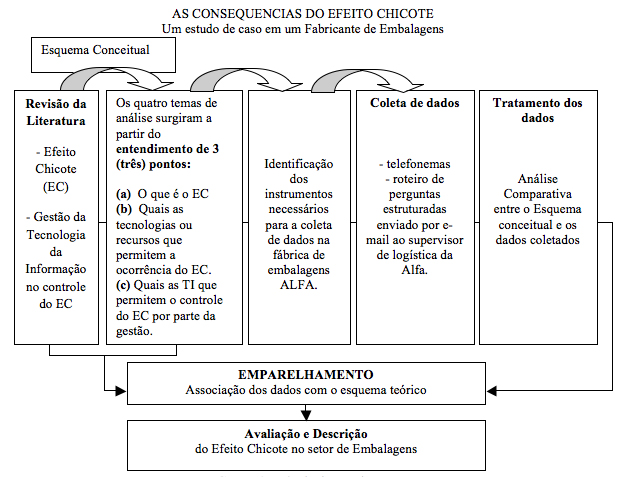

O método escolhido para este estudo de caso combina duas metodologias que se complementam (FIGURA 3): a análise de conteúdo para identificação de temas de análise e tratamento dos dados coletados seguindo a proposta de Bardin (1977), e a técnica de emparelhamento, em que foi feita a associação dos dados recolhidos com o modelo teórico (GIL, 2002).

Figura 3: Método do Estudo.

Fonte: Elaborado pelos autores (2011)

A partir da análise de conteúdo acerca da revisão da literatura ligada ao efeito chicote, foram identificados quatro temas (FIGURA 2) de análise (BARDIN, 1977) para serem construídas as questões direcionadas ao supervisor de logística da ALFA.

Quanto à classificação, o presente estudo representa uma pesquisa básica, de natureza qualitativa e descritiva, respectivamente: - buscou gerar novos conhecimentos que pudessem ser úteis para o avanço da ciência; - analisou a interação de certas variáveis (RICHARDSON, 1999); não fez uso de métodos ou técnicas estatísticas e, os pesquisadores foram instrumentos chave na análise indutiva dos dados, em que buscou descrever o processo e os principais focos de abordagem (SILVA; MENEZES, 2001).

Do ponto de vista dos seus objetivos, esta pesquisa é descritiva porque descreve as características de determinado fenômeno (as consequências do efeito chicote no setor de embalagem) a partir dos dados extraídos de uma fábrica, considerada nessa pesquisa, a focal da cadeia de suprimentos (SILVA; MENEZES, 2001).

No que diz respeito aos procedimentos técnicos, esse estudo é bibliográfico e expost-facto, visto que se buscou investigar na literatura e também na empresa focal sua cadeia de suprimentos, as consequências do efeito chicote; uma investigação realizada depois dos fatos (do efeito chicote estar ou não ocorrendo) (SILVA; MENEZES, 2001).

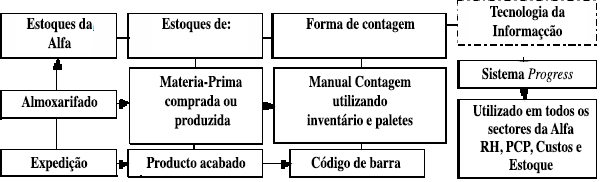

Esse artigo explorou as informações do esquema conceitual (FIGURA 2) ao longo do processo de coleta de dados realizada com o sujeito dessa pesquisa, o supervisor de logística da empresa ALFA, que tem como uma de suas responsabilidades, supervisionar as áreas de estoque da ALFA: expedição e almoxarifado. O setor de expedição é um dos dois existentes na ALFA que está relacionado ao controle dos estoques (FIGURA 4).

FIGURA 4: Setor de Estoques da Fábrica Alfa em Londrina-PR (2011).

Fonte: Dados da Pesquisa (2011). Nota: Elaborado pelos autores (2011).

A forma de coleta das informações junto ao supervisor de logística envolveu dois instrumentos de busca de dados: telefone e roteiro de perguntas estruturado por e-mail.

3.1 Coleta de Dados

As etapas de coleta estão destacadas no Quadro 1:

ETAPAS DA COLETA DE DADOS |

|

1ª etapa: TELEFONEMA |

2ª etapa: Dois ROTEIROS por E-MAIL |

- Divulgação do projeto (Interesse pelo Estudo e produção de um Artigo); - Aceite da Pesquisa por parte da empresa; - Divulgação das etapas da coleta de dados e do nome fictício da empresa. - Compreensão do Histórico da ALFA, das matérias-primas; produtos, números de clientes e fornecedores. |

1) Envio de questões abrangendo a cadeia de suprimentos básica (camada primária) da ALFA em Londrina-PR, sobre as tecnologias de informação utilizadas nessa cadeia; formas de controle dos pedidos e do estoque. 2) Envio de questões abrangendo instrumentos utilizados para fazer os pedidos de compra, divulgação dos produtos da ALFA, velocidade do giro do estoque e estratégias colaborativas, se praticadas. |

Quadro 1: Evolução da coleta de dados junto ao supervisor de logística da ALFA.

Fonte: DADOS DA PESQUISA (2011).

Nota: Elaborado pelos autores (2011).

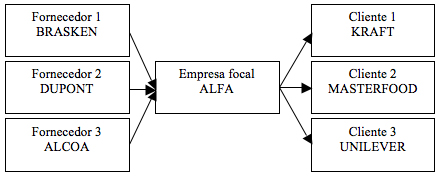

Para que fosse possível extrair as informações chaves, delimitou-se juntamente com o supervisor de logística da ALFA a cadeia de suprimentos considerada primária (FIGURA 5), isto é, considerada chave por esse gestor. A escolha dos clientes partiu do número maior de pedidos e, em seguida, foram identificados os fornecedores da ALFA que estão mais ligados a esses pedidos principais.

Dessa forma, foram assumidos apenas três fornecedores da empresa dentre os 100 existentes, considerados principais na cadeia da ALFA e, três clientes também considerados principais dentre os 500 existentes. Os principais clientes da fábrica ALFA destacados pelo sujeito desta pesquisa são: Nestlé, Kraft, Masterfoods, Fugini, Sadia, Unilever e Perdigão. Enquanto os principais fornecedores são: Terphane, Vitopel, Brasken, Brás Onda, Alcoa, Novelis, VTN e Dupont.

Os principais clientes (FIGURA 5) trabalham com o sistema puxado há 10 anos com a ALFA. O cliente que mais solicita embalagens à Alfa é a Kraft, em seguida a Masterfood e depois a Unilever. A Kraft solicita embalagens para vários de seus produtos, dentre eles estão: o Bis da Lacta, os sucos em pó da Tang e da Fresch. O produto principal embalado pela ALFA para empresa cliente Masterfood é a ração Pedigree para cães. Dentre os produtos que a Unilever embala com a ALFA estão os da Palmolive.

FIGURA 5: Cadeia de Suprimentos primária da ALFA – Londrina-PR.

Fonte: Dados da Pesquisa (2011). Nota: Elaborado pelos autores (2011).

Quanto aos fornecedores da ALFA, a Brasken é a empresa que fornece tinta para impressão dos rótulos e das embalagens e o produto Liofol. A Dupont fornece bolinhas de resina e a Alcoa fornece alumínio, àquele que é utilizado, por exemplo, nas tampas de sucos e nos bombons. Ao mesmo tempo em que a ALFA compra essas matérias-primas, ela também as produz, ficando meio a meio, compra 50% e produz 50%.

Todas as informações coletadas junto ao supervisor de logística foram analisadas confrontando-se com o esquema conceitual.

3.2 Tratamento dos Dados

As informações obtidas da literatura possibilitaram as análises de conteúdo que resultaram nos quatro temas centrais (FIGURA 2) de análise (BARDIN, 1977) para a elaboração dos dois roteiros de perguntas ao supervisor de logística da fábrica. A partir das informações obtidas junto ao supervisor da ALFA foi possível a análise comparativa das informações com o esquema conceitual na busca das consequências do efeito chicote sobre o setor de embalagem.

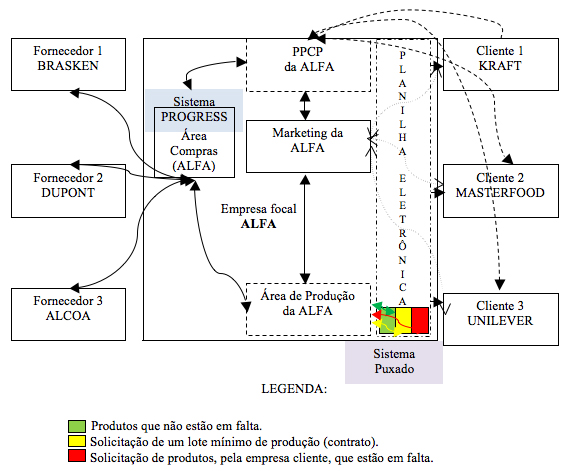

4. Estudo de Caso

No caso da ALFA, foi possível constatar que a forma de controle da informação sobre os pedidos de seus clientes colabora para com a atualização dos pedidos junto aos seus fornecedores. O processo de comunicação ao longo da cadeia básica da empresa ocorre conforme ilustrado na Figura 6. Da direita para esquerda, é possível acompanhar que o pessoal de Marketing da ALFA é responsável por entrar em contato com os seus clientes, tanto para oferecer seus serviços e produtos, quanto para propor novos tipos de design de embalagens para os produtos dos seus clientes. Essa prática, além de tornar a empresa competitiva por trabalhar com ações inovadoras, tornando as embalagens mais práticas, por exemplo, em termos de manuseio, também isenta a ALFA de investir em propagandas, e colabora para com a melhoria da qualidade dos seus serviços, visto que se aproxima ainda mais das necessidades de seus grandes clientes.

Assim que o pessoal do Marketing obtém as informações quanto às necessidades dos clientes, logo é dado início ao projeto de melhorias ou confecção de novas de embalagens para os novos produtos.

FIGURA 6: Cadeia de Suprimentos primária da ALFA situada em Londrina-PR.

Fonte: Dados da Pesquisa (2011). Nota: Elaborado pelos autores (2011).

Com relação ao número e frequência dos pedidos dos clientes da ALFA, existe por parte do pessoal de produção dessa empresa focal, uma comunicação instantânea junto aos clientes com relação a qual produto, tamanho do lote ou quantidade, e para qual empresa produzir. Tudo é feito por meio de uma Planilha Eletrônica disponível na Internet e conectada ao sistema Intranet da ALFA. O departamento de produção segue a legenda apresentada na Figura 6 dando início ao processo de transporte do produto que já está pronto na expedição até a empresa cliente ou ao processo de fabricação. Nesse último caso, a produção solicita ao setor de compras o pedido de matérias-primas junto aos fornecedores e continua produzindo ou não sua própria matéria-prima. Essa solicitação do departamento de compras é feita por e-mail junto aos seus fornecedores. Em determinados períodos, a ALFA faz uso licitação para o processo de contratação de fornecedores, contudo, obteve-se na pesquisa empírica que tal procedimento não ocorre com frequência, pois a ALFA busca manter parceria com seus fornecedores.

No caso de existir na empresa estoque do produto que é solicitado pelo cliente, o produto é tirado do setor de expedição da ALFA que entra em contato com a empresa terceirizada para serviços de transporte, havendo o lançamento no Sistema Progress das informações do pedido atendido, data de entrega e, a quantidade que foi entregue ao cliente. A intenção da ALFA é a de poder divulgar essas informações aos demais setores da empresa. O Sistema Progress é utilizado por todos os setores da empresa focal. Tal mecanismo de comunicação é útil para o setor de Planejamento do Programa de Controle de Pedidos (PPCP) que atua diretamente no processo de atendimento ao cliente, informando-o quanto ao andamento dos pedidos e trabalhando na solução de problemas relacionados à satisfação dos clientes com relação a algum produto e/ou serviço oferecido pela ALFA.

5. Análise Comparativa e Resultados da Pesquisa

Com relação à análise comparativa feita entre o esquema conceitual (FIGURA 2) e o estudo de caso na ALFA, obteve-se do sujeito da pesquisa que: (A) O processamento dos pedidos sofre alterações em alguns períodos do ano, porém, além da empresa trabalhar com o sistema puxado de produção, acompanhando diariamente as necessidades de abastecimento de seus clientes, ela também trabalha com um lote mínimo de produção acordado em contrato com cada um desses clientes principais. Em média, os pedidos de venda são atendidos em 45 dias. (B) Visto que a empresa trabalha há aproximadamente 10 anos com suas três grandes empresas clientes, a ALFA consegue acompanhar o ritmo das mudanças de pedidos a partir da experiência e da cooperação conquistada ao longo do relacionamento. (C) Quanto ao tamanho do pedido, as empresas clientes estão em constante contato com a ALFA por meio do sistema de divulgação de pedidos na Planilha Eletrônica disponível na Intranet da empresa.

O uso da tecnologia da informação facilita a gestão das operações de produção, enquanto o Sistema Progress garante a atualização dos estoques. (D) As alterações dos preços da matéria-prima não chegam a impactar a ALFA, pois conforme já foi dito, a focal produz metade da matéria-prima que ela precisa. (E) A ALFA trabalha com sobra de estoque para certos produtos. A tomada de decisão de manter no seu almoxarifado uma sobra – ajuda a focal em períodos em que seus clientes realizam promoções, e lhe garante a capacidade de fornecimento em tempo do produto junto ao seu cliente. De acordo com o supervisor de logística, o produto só sai do almoxarifado para a expedição para ser embalado, no momento que o cliente solicita o pedido na Planilha Eletrônica. Em média, os estoques giram em torno de sessenta dias.

Quanto aos principais resultados, há na cadeia de suprimento da empresa ALFA – a regência do processamento das informações dos pedidos de seus clientes e a atualização das previsões da demanda juntos aos seus fornecedores, o que torna possível a não existência de imprevistos com relação aos pedidos, sendo que o mesmo acontece quanto ao controle dos seus estoques. Além disso, a ALFA conta com o auxílio de uma tecnologia de informação que é capaz de facilitar a chegada das informações sobre a demanda, o que possibilita o aumento do controle do tempo da divulgação das informações ao longo de sua cadeia.

O processo de ter na fábrica (ALFA) a produção equivalente a 50% de suas matérias-primas, não deixando o ritmo de sua produção totalmente dependente de seus fornecedores, é uma estratégia que lhe dá vantagem em termos de controle de estoques e pedidos que chegam por planilha eletrônica diariamente, por parte de cada um de seus principais clientes.

6. Considerações Finais

Percebeu-se que os processos de comunicação da empresa com seus fornecedores e seus consumidores permite diminuir as consequências da dificuldade de comunicação dos pedidos eliminando, praticamente, os problemas causados pelo efeito chicote.

As consequências do efeito chicote, como aquelas extraídas da literatura, isto é: períodos com horas extras, outros de ociosidade; distorção dos pedidos (McCORMACK; BRONZO; OLIVEIRA, 2010), falsa impressão de aumento da demanda por parte dos fornecedores (COELHO; FOLLMANN; RODRIGUES, 2007), desorientação dos tomadas de decisão quanto ao controle de produção (LEE; PADMANABHA; WHANG, 2004), não foram verificados como sendo comuns e/ou não controlados pela ALFA.

Contudo, quando se analisa os fornecedores da focal (empresa Alfa estudada), observa-se que, no geral, há certos atrasos e algumas distorções dos pedidos à montante quando a ALFA faz uso de licitações para a contratação e, com isso, nem sempre trabalhar com os mesmos fornecedores. Porém, no caso da investigação envolvendo os três fornecedores destacados ao longo desta pesquisa, a prática de licitação não acontece, visto que, conforme informou o supervisor de logística, existe parceria construída em anos de trabalho junto a esses três fornecedores ligados à ALFA que atende os clientes em destaque nessa pesquisa.

Bibliografia

ASSOCIAÇÃO BRASILEIRA DE EMBALAGEM – ABRE; Histórico do setor de embalagens. Disponível em:< http://www.abre.org.br/apres_setor_historico.php>; Acessado em 30 de maio, 2011.

BALLOU, Ronald H. Gerenciamento da cadeia de suprimentos/logística empresarial /Ronald H. Ballou, tradução Raul Rubenich. – 5.ed. – Porto Alegre: Bookman, 2006. Reimpressão 2009, 616 p.; 28 cm. ISBN 978-85-363-0591-2.

_____. Gerenciamento da cadeia de suprimentos: planejamento, organização e logística empresarial. 4. ed. Porto Alegre: Bookman, 2001.

BERTALANFFY, L. V. Teoria Geral dos Sistemas. Petrópolis: Vozes, 1975.

BITTAR, Rita C. S. Marconcini; LIMA, Paulo Corrêa; BARROS, José Glênio Medeiros de; DUQUE, Luiz Heleno Moreira. O EFEITO CHICOTE: Principais causas e consequências na gestão da cadeia de suprimentos. II Simpósio de Excelência em Gestão e Tecnologia, 2005.

COELHO, Leandro Callegari; FOLLMANN, Neimar; RODRIGUES, Carlos Manuel. O Efeito Chicote e o seu Impacto na Gestão da cadeia de Suprimentos. IV Simpósio de Excelência em Gestão e Tecnologia, 2007.

COELHO, Leandro Callegari; FOLLMANN, Neimar. O impacto do compartilhamento de informações na redução do efeito chicote na cadeia de suprimentos. Gestão e Produção, São Carlos, v.16, n. 4, p.571-583, out.-dez, 2009.

CRUM, Collen; PALMATIER, George. Demand Management Best Practices: Process, principles and collaboration. 1. ed. Ross Publishing – APICS, p.239, 2003.

FIORIOLLI, J. C. Modelagem matemática do Efeito Chicote em cadeias de abastecimento. 2007. Tese (Doutorado em Engenharia) – Universidade Federal do Rio Grande do Sul.

FIORIOLLI, José Carlos; FLOGLIATTO, Flávio Sanson. Modelagem do efeito chicote em ambientes com demanda e lead time estocásticos mediante uma nova política de tratamento dos excessos de estoques. Produção, v.19, n. 1, jan/abr., p.027-040, 2009.

FORRESTER, J. Industrial dynamics. Cambridge: MIT press, 1961.

FREITAS, Liane Márcia; DINIZ, Ana Clécia Medeiros; LEITE, Maria Silene A.; VILLAR, Antonio Mello. Os Reflexos do Efeito Chicote nos custos Logísticos de estoque: O caso de uma empresa componente da cadeia de suprimento de bebidas, Revista Produção On Line, v. 10, n.2, jun., 2010.

JOHSON, M. E.; PYKE, D. F. Supply chain management. Working Paper. The Tuck School of Business, 1999.

LAMBERT, D. M; COOPER, M. C.; PAGH J. D. Supply Chain Management: Implementation Issues and Research Opportunities. The International Journal of Logistics Management, vol.9, nº2, pp. 19. 1998.

LEE, H. L.; BILLINGTON, C. Managing supply chain inventory: pitfalls and opportunities. Sloan Management Review, n. 99, p. 65-73, 1992.

LEE, H.; PADMANABHAN, V.; WHANG, S. Information distortion in a supply chain: the bullwhip effect. Management Science, v. 43, n.4, p.546-558, 1997.

LEE, H. L; PADMANABHAN, V.; WHANG, S. Information Distortion in a Supply Chain: The Bullwhip Effect. Management Science, v.50, n. 12, Dezembro, 2004.

McCORMACK, Kevin; BRONZO, Marcelo; OLIVEIRA, Marcos Paulo Valadares de; Uma abordagem probabilística para a avaliação de riscos em cadeias de suprimento; Revista Produção Online, v.10, n.3, p. 577-598, set., 2010.

MESTRINER, Fabio. Mundo do Marketing: você sintonizado com o mercado. Postado em 02/02/2011, às 08:27. Disponível em < http://www.mundodomarketing.com.br/18551,38,artigos,estatisticas-mundiais-de-embalagem-revelam-o-mapa-do-consumo-no-mundo.htm> Acesso em:31 de maio de 2011.

MORAES, K. M.; CARDOSO, Patrícia A.; OLIVEIRA, Gustavo H. da C.; ARAÚJO, Humberto X. Simulação do Efeito Chicote. IV Congresso Nacional de Excelência em Gestão, 2008.

OLIVEIRA, Gustavo H. C.; PACHECO, Eduardo O. Análise de Cadeias de Suprimentos e do Efeito Chicote usando Sistemas Dinâmicos, XXIV Encontro Nacional de Engenharia de Produção. Florianópolis, SC, Brasil, 03 a 05 de nov. de 2004.

STANK, T. P. et al. Supply chain integration: tales from the trenches. Supply Chain Management Review, p.62-69, mai./jun, 2001.

TUMMALA, V. M. R.; PHILLIPS, C. e JHONSON, M. Assessing supply chain management sucess factors: a case study. Supply Chain Management An International Journal, London, v.11, n.2, p. 179-192, 2006.

VOLUNTARY INTERINDUSTRY COMMERCE SOLUTIONS STANDARDS ASSOCIATION. The Roadmap to CPFR: The case studies, Technical Specifications. 2006. Disponível em http://www.vics.org/docs/standards/cpfr_roadmap_case_studies/13_5_CPFR_specifications.pdf, último acesso em 08 jun.2011.