1. Introdução

A competitividade é uma das principais razões para o aumento da variedade de produtos no mercado (Menne e Rechs, 2002). A crescente competição entre as empresas no mercado automotivo acelera não somente a corrida pelo aumento de qualidade e redução de custos, mas também a renovação e redução do ciclo de vida dos produtos (Calviti, 2008). Levando-se em consideração estes fatores, o desenvolvimento de novos produtos na indústria automotiva vem crescendo em importância nas últimas décadas.

Existe ainda na indústria automotiva um outro fator que contribui para o aumento da importância do desenvolvimento de novos produtos: a legislação de emissões de gases, que entraram em vigor no país no final da década de 80. O PROCONVE (Programa de Controle da Poluição do Ar por Veículos Automotores), foi instituído em 1986, com implementação da chamada Fase 1 em 1988 para veículos leves e em 1989 para veículos pesados (IBAMA, 2004). A partir de então, periodicamente, entra em vigor uma nova fase com limites mais rigorosos, que afetam grande parte da cadeira de suprimentos da indústria automotiva, principalmente os fabricantes de motores e seus fornecedores.

Nesse contexto, o presente trabalho busca diagnosticar a situação do atual processo de desenvolvimento de produtos (PDP) de uma empresa fabricante de motores, a partir de um levantamento bibliográfico e de dados coletados em campo. O trabalho tem como objetivo desenvolver uma proposta de melhoria do PDP para a empresa estudada. Especificamente nesse artigo, o objetivo é diagnosticar a empresa investigada, principal unidade de análise, com foco no processo de desenvolvimento de novos produtos e na estrutura organizacional para, em seguida, propor melhorias para este processo. Também tem o propósito de apresentar um levantamento de campo com nove empresas fornecedoras do setor automotivo, com a finalidade de identificar as boas práticas de desenvolvimento de novos produtos. A partir do referencial teórico, do diagnóstico realizado na empresa investigada e do levantamento de campo, é estruturada então a proposta de melhoria para a empresa investigada.

2. Referencial teórico

Notadamente a partir dos anos 80 e 90, para muitas empresas, a sobrevivência no mercado passa a depender da sua capacidade de aperfeiçoar o desenvolvimento de novos produtos, visando reduzir o tempo de desenvolvimento, garantir a qualidade e diminuir o custo dos produtos (Clark e Fujimoto, 1991; Clausing, 1994). O desenvolvimento de novos produtos consiste em um conjunto de atividades por meio das quais busca-se chegar às especificações de projeto do produto e de seu processo de produção, a partir das necessidades do mercado e das possibilidades e restrições tecnológicas, considerando ainda as estratégias competitivas e de produto da empresa, para que a manufatura seja capaz de produzi-lo (Rozenfeld et al., 2006). Para atender a os requisitos anteriores, as empresas, em geral, estruturam o desenvolvimento de produto como um processo de negócios. Ainda segundo os autores supracitados, o PDP diversas especificidades quando comparado com outros processos de negócio, sendo as principais:

- Elevado grau de incertezas e riscos das atividades e resultados;

- Decisões importantes devem ser tomadas no início do processo, quando as incertezas são ainda maiores;

- Dificuldade de mudar as decisões iniciais;

- As atividades básicas seguem um ciclo iterativo do tipo: projetar-construir-testar-otimizar;

- Geração e manipulação de grande volume de informações;

- Informações e atividades provenientes de diversas fontes, áreas funcionais da organização e da cadeira de suprimentos;

- Multiplicidade de requisitos a serem atendidos pelo processo, considerando todas as fases do ciclo de vida do produto e requisitos de seus clientes.

Estas especificidades são geralmente válidas para quaisquer produtos (bens de consumo duráveis e não duráveis) a serem desenvolvidos. No entanto, quando é analisado o desenvolvimento de produtos no setor automotivo pode-se destacar ainda que o tempo necessário para se completar cada ciclo projetar-construir-testar-otimizar é, em geral, alto. Os principais fatores que influenciam esta característica são (Morgan e Liker, 2006; Calviti, 2008):

- Projetos de alta complexidade do ponto de vista técnico;

- Construção de protótipos que despende muito tempo, pois normalmente depende da construção de ferramentas provisórias ou de baixo volume para então produzir as peças;

- Otimização que normalmente requer um ciclo à parte que envolve: análise do resultado de testes ou de falhas ocorridas durante os testes, determinação da causa raiz das falhas, implementação de melhorias no projeto do produto, modificações de ferramental e/ou planejamento do processo de produção, para só então produzir uma nova versão do produto.

O PDP também envolve atividades de acompanhamento do produto após o lançamento para verificar a sua eficácia e, assim, serem realizadas eventuais mudanças necessárias, a serem incorporadas neste processo, incluindo as lições aprendidas ao alongo do ciclo de vida do produto. Todas estas atividades necessitam ser gerenciadas, em uma estrutura organizacional, destacadas a seguir.

2.1 Estrutura organizacional para o desenvolvimento de produtos

Nas últimas décadas têm ocorrido grandes alterações e desenvolvimento de novas estruturas organizacionais. Na realidade, existe uma grande variedade de estruturas organizacionais, que dependem das pessoas envolvidas, linha de produtos e filosofia gerencial da organização (Kerzner, 2006). Nesse contexto, estão inseridos os projetos de desenvolvimento que, mesmo quando são externos às organizações (e.g. joint ventures e parcerias), são influenciados por por vários fatores na organização tais como (PMBOK, 2004): sistema de gerenciamento de projetos, cultura organizacional, estilo da liderança e estrutura organizacional. Basicamente, existem três tipos de estruturas organizacionais: funcional, matricial (fraca, balanceada e forte) e por projetos (Clark e Fujimoto, 1991; PMBOK, 2004).

Na estrutura funcional os funcionários são agrupados por especialidade e possuem um superior imediato bem definido. Nos projetos desenvolvidos em estruturas como esta, o escopo fica restrito aos limites da função, passando de função para função. Na extremidade oposta está a organização por projetos, onde os membros da equipe de projetos são separados das atividades funcionais. Neste tipo de estrutura, os gerentes de projetos possuem grande autonomia e os especialistas de cada função reportam diretamente para ele (PMBOK, 2004). As estruturas matriciais são uma combinação de características das duas anteriores. Em uma estrutura matricial existe uma divisão de autoridade, responsabilidade e obrigação entre o time de projeto e as áreas funcionais (Cleland e Ireland, 2002). Existem poucas organizações que usam somente um dos tipos de estrutura apresentados. A maioria das organizações modernas envolve mais de uma, se não todas as estruturas mostradas. Até mesmo uma organização funcional pode criar um time para desenvolver um projeto específico (PMBOK, 2004).

2.2 A Sistemática do stage-gates para o PDP

O conceito da sistemática de stage-gates originou-se na NASA (National Aeronautics and Space Administration) e foi popularizado por Cooper na década de 1990 (Silva, 2003), baseado em experiências, sugestões e observações de um grande número de empresas e organizações e no trabalho de Cooper e Kleinschmidt (1999). A sistemática consiste em um modelo conceitual para estruturar o desenvolvimento de novos produtos como um processo subdividido em estágios discretos e identificáveis, tipicamente, na quantidade de 4, 5 ou 6, intercalados por pontos de decisão das atividades realizadas durante todo o desenvolvimento do produto. Cada um dos estágios é desenvolvido para obter as informações para que o projeto possa progredir para o estágio seguinte, antes passando pelos pontos de decisão denominados de gates, que precedem cada estágio. Os gates servem como pontos de verificação ou pontos de decisão se o projeto continua ou deve ser suspenso ou abortado (Cooper, 1993). Os gates são pré-definidos e especificam um conjunto de atividades a serem cumpridas para o estágio em análise, utilizando uma série de critérios ou outputs. Geralmente, a avaliação nos gates é conduzida por gerentes seniores ou por um comitê de projetos, um grupo de gerentes sêniores da organização.

O processo de avaliação de fases passou por três gerações (Cooper, 1994):

- Primeira geração: foi desenvolvido pela NASA na década de 1960, este processo era denominado PPP (Phased Project Planning). Ele separava o desenvolvimento de produtos em fases discretas. Ao final de cada fase ocorriam revisões gerenciais, onde eram verificados se os pré-requisitos haviam sido cumpridos, sem os quais o projeto não poderia continuar. Este era um processo baseado em engenharia. Esta geração apresentava alguns problemas, pois as revisões de fase eram demoradas e havia filas de projeto aguardando a revisão. Além disso, muitas vezes, todo o projeto atrasava por que uma atividade não havia sido finalizada;

- Segunda geração: as principais evoluções em relação a geração anterior foi que o processo passou a ser multifuncional com o envolvimento das áreas de marketing e manufatura, as revisões tornaram-se mais abrangentes com envolvimento das demais áreas e cobrindo todo o desenvolvimento do conceito ao lançamento. Esta geração ainda apresentava alguns problemas, pois a passagem de fase ainda depende da conclusão de todas as tarefas, e as fases não podem se sobrepor;

- Terceira geração: mantém os mesmos conceitos básicos, buscando resolver os problemas existentes nas gerações anteriores. Esta geração é baseada em quatro fundamentos de fluidez (adaptável com fases sobrepostas para aumentar a velocidade); revisões flexíveis (possibilita decisões de continuidade condicionais, dependentes de cada situação); foco (consideram métodos de priorização de todo o portfolio e projetos, direcionando os recursos para os projetos mais importantes); e flexibilidade (possibilita a cada projeto seu próprio sistema personalizado).

Esta terceira geração trouxe algumas implicações importantes, tornando o sistema adaptável às necessidades específicas de cada projeto, as tomadas de decisão tornaram-se mais complexas e ficou mais difícil a divisão em fases. As revisões de fase são caracterizadas por três elementos (Cooper, 1993): entregáveis ou produtos da fase, critérios ou requisitos de passagem e os resultados da revisão.

2.3 Tipos de projetos de novos produtos

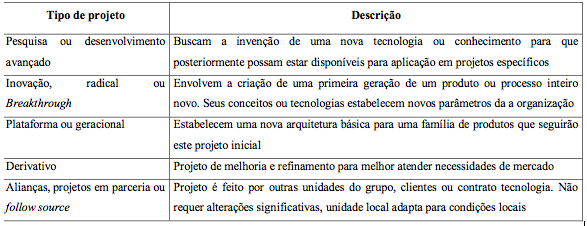

Os projetos de novos produtos são categorizados por Wheelwright e Clark (1992) de acordo com a extensão de mudanças no projeto do produto ou do processo, em quatro categorias mostradas no Quadro 1.

Quadro 1 – Classificação de projetos conforme Wheelwright e Clark (1992).

É importante destacar no Quadro 1 os projetos do tipo "plataforma" e os "derivativos". Conforme a literatura (Wheelwright e Clark, 1992; Rozenfeld et al., 2006), os projetos derivativos, híbridos, ou de melhorias incluem mudanças incrementais no produto com pouca ou nenhuma alteração de processo de produção, mudanças incrementais de processo com pouca ou nenhuma alteração do produto, ou produtos que envolvem (pouca) mudança de projeto e de processo. Os projetos plataforma representando uma nova solução para os clientes, envolvem mudanças significativas tanto para o processo de fabricação quanto para o produto, ou para ambos. Além desses dois tipos (plataforma e derivativos), existem os projetos de ruptura ou radicais que podem estabelecer um novo núcleo de produtos e processos. Estes podem criar uma nova categoria de produtos nos negócios da organização ou encabeçar a entrada da organização em um novo negócio. Os projetos de parceria representam um modo diferenciado de condução de projeto, e podem envolver extensas alterações de produto ou processo de produção. Na verdade, qualquer projeto pode ser conduzido utilizando-se de parceria, ou seja, a organização pode formar uma aliança ou criar uma parceria com outra instituição para conduzir pesquisa ou desenvolvimento avançado, para desenvolver um novo conceito de produto, ou simplesmente ampliar uma linha de produtos. A categorização dos tipos de projeto, bem como o balanceamento entre os tipos são aspectos importantes para a organização, principalmente na alocação dos recursos existentes para desenvolvê-los.

3. Métodos e técnicas de pesquisa

O presente trabalho é de natureza empírica, caracterizado, predominantemente, como uma pesquisa de campo. Este tipo de abordagem é particularmente indicado para pesquisas de caráter exploratória e descritiva (Dane, 1990), como é a situação do presente trabalho. A unidade de análise é o PDP, onde o contexto também é relevante, no sentido da proposta de melhoria desse processo. A abordagem metodológica para a investigação é de multi-método pois adota o estudo de caso, com base na literatura (YIN, 1994; Voss et al., 2002) para a condução da pesquisa na empresa investigada, mas também apresenta características de um levantamento tipo survey (não probalilístico e com amostra reduzida não generalizável).

Sendo assim, a pesquisa de campo consiste de em duas partes. A primeira parte compreende a realização de um diagnóstico na empresa investigada (principal unidade de análise), com foco na estrutura organizacional e no PDP, cujas bases são estabelecidas no referencial teórico anterior. Na segunda parte foi realizado um levantamento em empresas do setor de autopeças (denominadas no trabalho de unidades análise secundárias), visando levantar algumas características importantes e boas práticas adotadas no PDP destas empresas. As técnicas de coleta de dados envolveram a realização de entrevistas semi-estruturadas e análise documental de material disponível, principalmente relativo a principal unidade de análise, descrita a seguir.

3.1. Caracterização da principal unidade de análise

A principal unidade de análise é uma empresa multinacional de origem norte-americana que desenvolve e fabrica motores de ciclo Diesel no país. O faturamento anual da empresa (especificamente na unidade brasileira) é de 790 milhões de dólares para um volume de produção de 122.000 motores. Atualmente, a empresa conta 2.800 funcionários no Brasil e na Argentina, distribuídos em 3 unidades, sendo duas no Brasil e uma na Argentina. Além do acesso facilitado aos dados (um dos autores é colaborador da empresa), os critérios de seleção dessa unidade envolvem, principalmente, a necessidade e oportunidade de melhoria no PDP da empresa, além de esta ter relativa autonomia para desenvolvimento de novos produtos para o mercado nacional e latino-americano, enquadrando-se em características relevantes estabelecidas por Dias e Salerno (2009).

3.1.1. Coleta de dados na unidade principal de análise

A coleta dos dados foi realizada por meio de entrevistas com profissionais de vários níveis hierárquicos (alta e média gerência) que participam do trabalho de estruturação do PDP e com integrantes dos times de desenvolvimento (engenheiros, técnicos e líderes de projeto). No total foram realizadas dez reuniões sendo que quatro foram feitas com um especialista sênior da área de escritório de projetos da engenharia que participou da formatação do processo de desenvolvimento de produtos da empresa. A coleta de dados também considerou uma análise documental, isto é, o acesso e uso de documentos que não tiveram tratamento analítico (atas, manuais, registros, relatórios, etc.), visando buscar evidências de utilização das práticas previstas no PDP. As demais entrevistas foram realizadas com seis profissionais que atuam no desenvolvimento de produtos, sendo dois coordenadores de programa, três líderes de projeto da engenharia e um gerente de plataforma de projetos.

3.2. Caracterização das unidades de análise secundárias

As empresas analisadas no levantamento da segunda parte do trabalho foram selecionadas considerando diversos critérios tais como: (i) sua presente posição como fornecedor de autopeças para as montadoras de veículos; (ii) existência de um processo de desenvolvimento de novos produtos estruturado, e (iii) acesso a empresa, por meio de profissionais que pudessem responder às questões relacionadas ao desenvolvimento de seus produtos. Foram considerados, ainda, mais dois critérios eliminatórios: (iv) fornecer diretamente para as montadoras, ou seja, serem fornecedores de primeiro nível na cadeia de suprimentos automotiva (tier 1) e (v) desenvolver e produzir o que as montadoras chamam de sistemas complexos (e.g. freios, suspensão, etc.). Com isso, buscou-se garantir que não fosse selecionado um objeto de análise que desenvolvesse componentes isolados e de baixa complexidade, portanto, diferenciados com relação a principal unidade de análise investigada, fabricantes de motores. Nessas empresas foram identificadas pessoas que participassem diretamente do PDP e que tivessem uma visão completa deste processo. Foram então entrevistadas pessoas ligadas às áreas de engenharia do produto e gerenciamento de projetos.

3.2.1 Coleta de dados nas unidades de análise secundárias

Para a realização da coleta de dados, foi desenvolvido um roteiro de entrevistas, considerando fatores preponderantes relativos à literatura e ao objetivo do presente trabalho, tais como: (i) organização do processo de desenvolvimento do produto, (ii) modelo(s) de processo de desenvolvimento utilizados, (iii) estrutura organizacional utilizada no desenvolvimento de produtos, e (iv) formação dos times de desenvolvimento. Com isso buscou-se identificar nestas organizações as principais características de seus processos de desenvolvimento de produto e relaciona-las com os modelos de referência para o desenvolvimento de produtos e com as estruturas organizacionais apresentadas na revisão bibliográfica.

Foram realizadas entrevistas utilizando-se de um roteiro de questões abertas, de características semi-estruturadas, para levantar as características principais do PDP adotado pelas empresas investigadas. Este tipo de roteiro permitiu que as respostas que dependem da experiência acumulada do entrevistado fossem exploradas, pois não houve a delimitação de respostas, geralmente caracterizada por um roteiro com questões fechadas. A partir dos dados coletadas, estes foram compilados e analisados, conforme a estruturação do próprio roteiro, dividido em quatro partes:

- Caracterização da empresa e dos projetos: seis questões direcionadas ao melhor entendimento da empresa objeto de análise, buscando-se um entendimento sobre os tipos de projetos realizados pela empresa, quantidade, valor médio e a existência de um processo estruturado para a condução desses projetos;

- Estruturação do modelo do processo de desenvolvimento de produto: doze questões para caracterizar o PDP adotado pela unidade de estudo identificando suas principais características;

- Organização para o desenvolvimento dos projetos: quatro questões abordaram a estrutura organizacional voltada a condução dos projetos;

- Desempenho do processo: quatro questões que buscavam um melhor entendimento do desempenho e indicadores do desenvolvimento de novos produtos.

Para ambas as partes da coleta de dados, estes foram analisados segundo a análise de conteúdo das entrevistas. A partir dessa análise, apresenta-se a seguir os resultados de cada uma das partes da pesquisa de campo, iniciando-se pelo diagnóstico do principal objeto de análise.

4. Diagnóstico da principal unidade de análise

Este tópico aborda o diagnóstico da empresa principal unidade de análise, onde são caracterizados seus processos de desenvolvimento de produtos e estrutura organizacional.

4.1. Classificação dos tipos de projeto

A empresa adota uma classificação de projetos que considera a criação de um produto novo ou a aplicação deste produto, sendo definidos basicamente nos seguintes tipos de projetos:

- Projeto de motor básico: são projetos em que existe a criação de um novo motor, ou seja, são desenvolvidos componentes básicos do produto tais como: sistema estrutural, distribuição e sistema de combustível. Usualmente, estes projetos são realizados sem a existência de um cliente específico, uma vez que eles visam um mercado identificado pela empresa ou potenciais clientes;

- Projeto de aplicação: são os projetos que são desenvolvidos para aplicar um produto básico existente em um veículo ou equipamento de um cliente. Os componentes criados nestes projetos limitam-se à interface do motor com o veículo, tais como sistema de acionamento auxiliar (alternador, compressor de ar condicionado e bomba hidráulica), suportes dos componentes de acionamento auxiliar, suportes dos coxins e coletores;

- Projetos de aplicações especiais: são projetos que geralmente atendem ao segmento fora de estrada, estacionário ou industrial, que tem seu motor básico já desenvolvido e tempo de desenvolvimento das configurações de aplicação menor que seis meses ou já as têm disponível. Estes projetos têm grande diversidade de aplicações para um único cliente e flexibilidade de configurações.

A classificação de “projetos de aplicação” e “aplicações especiais” utilizada pela empresa é similar a apresentada por Miguel (2008), mesmo considerando a diferença de setor industrial entre as empresas e seus produtos. Para o autor supracitado, o desenvolvimento de uma aplicação é, em geral, mais simples, pois, geralmente, envolve o desenvolvimento de uma nova utilização para um produto já desenvolvido e comercializado pela empresa.

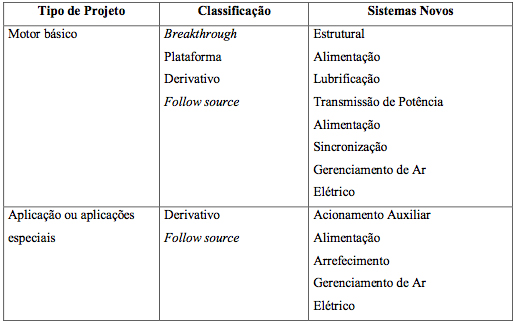

Enquanto a empresa classifica seus projetos de acordo com o tipo de finalidade, ou seja, um novo motor ou uma nova aplicação de um motor existente, a classificação proposta por Wheelwright e Clark (1992), mostrada na Tabela 1, utiliza a extensão das alterações no projeto do produto ou do processo. Comparando as definições dos tipos de projetos adotados pela empresa e comparando-os com a literatura (Wheelwright e Clark, 1992), a Tabela 2 mostra a classificação dos projetos adotada pela empresa. Outra informação colocada na última coluna da tabela são os sistemas do motor que normalmente são desenvolvidos ou modificados em cada tipo de projeto.

Quadro 2 - Comparação da classificação dos projetos.

4.2. Avaliação da estrutura organizacional

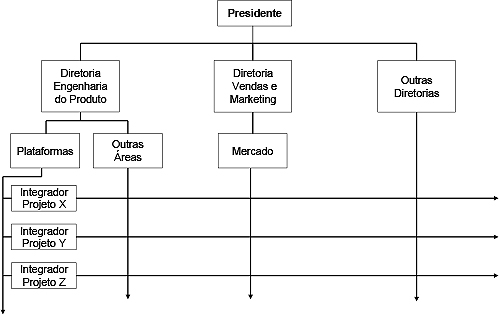

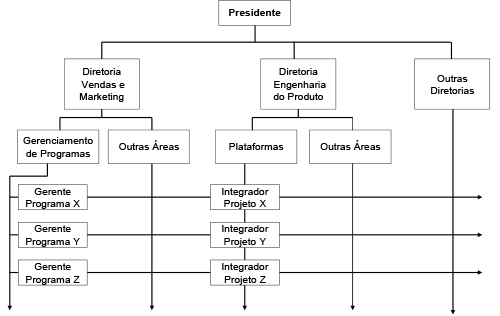

A empresa adota diferentes estruturas organizacionais e lideranças para os projetos de motor básico e aplicação, por considerar que eles possuem particularidades que merecem serem tratadas de forma distinta. Os projetos de motor básico possuem equipes com menor envolvimento de áreas funcionais, estando presentes as áreas de engenharia, mercado, manufatura e compras. Entretanto, estes projetos requerem um aprofundamento técnico grande, pois podem estar envolvidos os sistemas principais do motor. Já nos projetos de aplicação do produto, muitas áreas funcionais participam do projeto. Existe um cliente definido com requisitos específicos que necessitam ser cumpridos e uma cultura organizacional diversa. Muitas vezes este cliente possui um processo de desenvolvimento próprio que precisa ser respeitado e as atividades sincronizadas entre as duas organizações.

No projeto de motor básico, a liderança dos projetos de desenvolvimento dos produtos é realizada pela diretoria de Engenharia de Produto através de uma área de “Criação de Produto”, onde os chamados líderes de projeto coordenam o time formado por representantes de outras áreas da organização, conforme mostrado na Figura 1 (a). Já nos projetos de aplicação do produto nos clientes, a liderança é exercida pelo time de Gerenciamento de Programas que está subordinado a área de Vendas. Nestes projetos, a área de Engenharia do Produto atua como parte integrante do time de projetos. A Figura 1(b) mostra a estrutura organizacional para o desenvolvimento de projetos de aplicação do produto, onde estão representadas as áreas de Gerenciamento de Programas e a participação da diretoria de Engenharia do Produto como parte do time do projeto e sendo representada neste time por uma das plataformas de projeto. Segundo Kerzner (2006), este tipo de estrutura organizacional pode ser utilizada quando o projeto torna-se grande e o gerente de projetos, no caso específico denominado gerente de programas, não é capaz de lidar com os aspectos de gerenciamento de projetos e técnicos de engenharia. Neste caso, um líder de projeto da engenharia é designado para cada projeto, mas permanecem ligados funcionalmente ao diretor da área. Pode-se notar a grande similaridade entre as estrutura adotada pela empresa e a proposta por Kerzner (2006). Em ambos existe um líder de projeto na área de engenharia que se torna responsável por integrar as demais funções técnicas dentro de sua área.

(a) projetos de motor básico

(b) projetos de aplicação

Figura 1 - Estrutura organizacional adotada nos projetos.

4.3. Análise do PDP

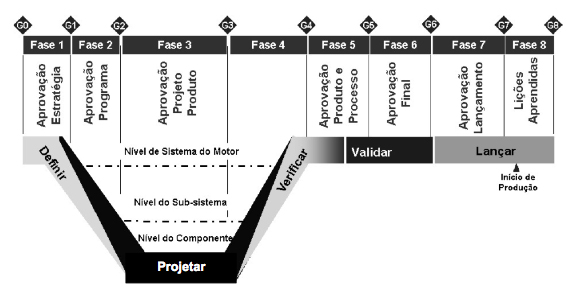

A empresa, objeto de estudo, adota um modelo de referência para o PDP composto por oito fases e nove gates (ilustrados na Figura 2). Este modelo conceitual é denominado de QVP (Plano de Qualidade e Valor), com uma estrutura muito similar ao modelo stage-gate de Cooper (1993). Existe um comitê que analisa os projetos ao final de cada fase e aprova ou rejeita a passagem para a próxima fase, formado pelo presidente da empresa no Brasil e por todos os diretores, em reuniões previamente agendadas realizadas mensalmente. Para esta ocasião existe um padrão de apresentação contendo as informações consideradas necessárias e que devem ser apresentadas na reunião. Os resultados da fase e a decisão sobre a continuidade do projeto são registrados em um documento, denominado “contrato de gate”, que é assinado pelo presidente e por todos os diretores.

No PDP, existem objetivos estabelecidos para cada fase, que são analisados na reunião do comitê, onde é tomada a decisão da continuidade para a próxima fase, permanecer na fase atual até a solução de alguma restrição ou finalização de alguma atividade específica, ou ainda a suspensão ou cancelamento do projeto. A possibilidade de cancelamento do projeto existe, mas segundo relato dos entrevistados, isto normalmente ocorre nas fases iniciais de planejamento e investigação, que acontecem antes da aprovação do projeto completo.

A Figura 2 mostra esquematicamente o processo de desenvolvimento de produtos adotado, sua divisão em fases e a denominação de cada uma. A empresa denomina os projetos de desenvolvimento de novos produtos de programas. O “V” mostrado na figura representa a forma como os requisitos do produto são desdobrados. Inicialmente, estes requisitos são definidos para o produto e conforme o planejamento avança ele é desdobrado em nível de sistema e depois em componente. Já a verificação e validação do produto ocorrem nos níveis de sistema e depois do produto completo, ou seja, a verificação pode ser iniciada com um sistema separado, como uma análise de fluxo do sistema de arrefecimento, porém a validação só estará finalizada quando for realizado o teste do motor completo com todos os seus componentes.

Figura 2 - Modelo QVP.

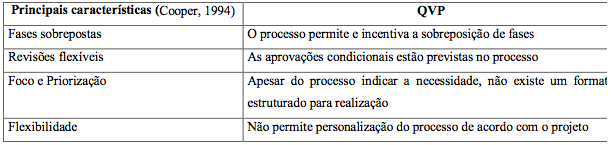

As características do QVP foram então comparadas com as principais características da terceira geração do processo de revisão de fases conforme Cooper (1994), com o objetivo de identificar oportunidades de melhoria no processo de desenvolvimento de produtos adotado pela empresa. Os resultados desta comparação são indicados no Quadro 3.

Quadro 3 - Comparação entre PDP de terceira geração de Cooper (1994) e QVP.

Analisando-se cada um dos fundamentos pode-se notar que a sobreposição de fases é uma prática já utilizada pela empresa, inclusive prevista no QVP. Outra característica que já está consolidada na empresa são as revisões flexíveis de fase, onde existe a possibilidade da aprovação condicional. Nestes casos, o projeto pode passar para a próxima fase, porém e agendada uma revisão dos itens pendentes em uma próxima reunião mensal do comitê de aprovação.

Entretanto, alguns resultados importantes podem ser extraídos desta comparação, quando os itens “foco” e “flexibilidade” são analisados. O QVP indica a necessidade da análise da interação entre os projetos, principalmente com foco na disponibilidade de recursos, porém esta análise é realizada de forma não estruturada. Este ponto identificar uma oportunidade de melhoria para o processo, pois se for estruturada uma forma de análise do portfolio de projetos ela poderia trazer informações sobre a disponibilidade de recursos e critérios de mercado, para a decisão de priorização dos projetos.

Já com relação ao último item, a possibilidade de personalização do QVP de acordo com a necessidade de cada projeto não é prevista. As fases e atividades são fixas e o processo não prevê alterações em sua estrutura. Novamente, identifica-se outra oportunidade de melhoria para o processo, a criação de um modelo flexível permitiria sua adequação a projetos menores ou para mercados em que os requisitos de uso dos clientes são diferentes.

4.4. Comparação entre as práticas da unidade principal de análise com a literatura

No presente trabalho, os métodos e técnicas propostos pela literatura são denominados de “boas práticas” ou “práticas”. Rozenfeld et al. (2006) apresentam um guia que sintetiza as melhores práticas existentes e serve como referência para melhoria do PDP. A ideia básica, por trás dos conceitos apresentados pelos autores citados, é que o conhecimento dessas práticas leva a uma avaliação da situação atual de uma empresa e, consequentemente, a uma transformação de seu processo de desenvolvimento de produtos.

Para realização da comparação das práticas encontradas na literatura (por exemplo em Rozenfeld et al., 2006; Ulrich e Eppinger, 2007), estas foram verificadas na unidade principal de análise para determinar se estão em uso no seu PDP. O Quadro 4 apresenta o resultado desta comparação. No referido quadro, a fase do PDP, segundo o modelo de referência de Rozenfeld et al. (2006), é mostrada na primeira coluna. Porém, praticas que envolvem um aou mais fazes são categorizadas em separado. As práticas da literatura são colocadas na segunda coluna acompanhadas de uma descrição resumida. Na última coluna é colocado um resultado sobre sua utilização ou não pela empresa e, em alguns casos, um comentário sobre alguns aspectos comparativos.

Quadro 4 - Práticas da literatura e seu uso na unidade principal de análise.

Fase do PDP |

Método ou Prática ou método |

Descrição |

Evidência de Uso |

Pré-desenvolvi-mento |

Gerenciamento de Portfolio |

Gerenciamento de portfolio de projetos é um processo de decisão que envolve a seleção, priorização e acompanhamento de projetos, visando a otimização da carteira de projetos |

Em implantação |

Planejamento de plataforma |

Planejamento da plataforma de produto envolve gerenciamento da melhor combinação entre diferenciação e comunização da arquitetura do produto |

Não utiliza |

|

Desenvolvi-mento |

CAD/CAE |

Desenho assistido por computador e engenharia assistida por computador são ferramentas computacionais que auxiliam a especificação do produto e cálculos e simulações, visando a otimização do projeto de produtos |

Sim |

QFD (quality function deployment) |

Desdobramento da função qualidade é uma metodologia que consiste em um conjunto de passos e tabelas específicas que permitem a transformação das necessidades dos clientes em especificações de projeto |

Não utiliza |

|

CAPP |

Planejamento do processo assistido por computador são sistemas computacionais que auxiliam na preparação da documentação dos planos de processo |

Sim |

|

DFM/DFA |

Projeto para manufatura e montagem, métodos que levam em consideração as funções, formas, materiais e processos para tornar a manufatura e a montagem mais fáceis, minimizando custos |

Não existe processo estruturado |

|

DoE (design of experiments) |

Planejamento de experimentos é uma área da estatística que estuda técnicas que auxiliam no planejamento de experimentos (testes e ensaios), visando economizar o uso dos recursos (o menor tamanho de amostras e testes) e o resultado mais preciso e estatisticamente significativo |

Sim |

|

Engenharia simultânea |

Desenvolvimento integrado e consecutivo do projeto de um produto e os processos relacionados, incluindo manufatura e suporte |

Sim (utilização interna e com fornecedores) |

|

FMEA (failure mode and effects analysis) |

Análise dos modos de falha e seus efeitos, é uma ferramenta que busca, em princípio, evitar, por meio de análise das falhas potenciais e propostas de ações de melhoria, que ocorram falhas no projeto do produto ou processo |

Sim (para o projeto do produto e processo) |

|

FTA (fault tree analysis) |

Árvore de análise de falhas é um método de análise de falhas, cuja análise inicia com um evento indesejável (falha), chamado de evento topo, a partir do qual devem ser determinadas todas as maneiras de ocorrência deste evento de topo |

Não utiliza |

|

GD&T (geometric dimensioning and tolerancing) |

Tolerância dimensional e geométrica é uma ferramenta de dimensionamento (cotação) que substitui o sistema cartesiano, passando a utilizar campos de tolerância circulares |

Sim |

|

Método de Taguchi |

É uma técnica estatística que tem por objetivo projetar produtos cujo desempenho não seja afetado por condições ambientais fora do controle do projetista, esses fatores são chamados de ruído |

Sim |

|

Pós-desenvolvi-mento |

Planejamento do fim de vida do produto |

Planejamento das estratégias de descontinuidade do produto no mercado, reciclagem, reutilização, remanufatura, desmontagem e descarte |

Sim |

Uma ou mais fases |

Revisão de fases/gates |

É a avaliação sistemática do final de cada fase de um projeto de desenvolvimento de produto |

Sim |

PDM (product data |

O gerenciamento dos dados do produto corresponde a sistemas de gerenciamento de dados do produto baseados em ferramenta computacional que visa gerenciar todas as informações e processos relativos ao ciclo de vida de um produto |

Em implantação |

|

Gerenciamen-to de Projetos |

É a atividade de planejar e coordenar recursos e tarefas para atingir os objetivos do projeto |

Sim |

|

Indicadores de desempenho |

Medidas que permitem medir o desempenho do desenvolvimento de um projeto ou processo |

Sim |

Como pode ser visto no Quadro 4, foram incluídas dezessete práticas identificadas na literatura: duas ligadas ao pré-desenvolvimento, dez ao desenvolvimento do produto e do processo, uma relativa ao pós-desenvolvimento e quatro que envolvem uma ou mais fases. Quanto a utilização de cada uma pela unidade de análise principal, foram encontradas evidências de utilização de onze dessas práticas. Outras ainda encontram-se em implementação ou foram implementados recentemente, não sendo consideradas, portanto, como no uso em regime.

Com relação às atividades de pré-desenvolvimento, estas não são usadas na organização. Apesar de a principal unidade de análise dividir seus produtos e projetos em plataformas, não existe um planejamento sistemático de plataformas quanto a diferenciação ou comunização entre os produtos da mesma plataforma ou de outras. Foi evidenciada apenas uma tentativa de utilização deste conceito, porém segundo as evidências coletadas foi um caso isolado não havendo continuidade do trabalho. Uma outra prática ainda encontra-se em implementação pela empresa, a gestão de portfolio de projetos, que foi iniciada recentemente. Até o momento do desenvolvimento do presente trabalho, havia sido realizado um inventário dos projetos, organizando e classificando os produtos em motor básico, aplicação e aplicação especial, como descrito anteriormente. Os projetos foram, então, priorizados pela direção da empresa de acordo com critérios qualitativos de importância do cliente. No momento da realização do trabalho foi encontrada uma iniciativa para definição de critérios quantitativos e qualitativos de forma estruturada e existe uma proposta para seleção e priorização dos projetos de acordo com estes critérios.

Na fase de desenvolvimento, o DFM/DFA (Design for Manufacturing and Assembly) existe como conceito previsto no PDP. Apesar se serem identificadas encontradas pessoas treinadas para a sua aplicação, não existe uma estruturação para o seu uso. O FTA (Fault Three Analysis) não é aplicado na análise de falhas, para este fim existe uma ferramenta específica implementada na empresa chamada COF8D (Comunicado de Falha 8 Disciplinas). Outro ponto a ser citado é a aplicação do DoE no desenvolvimento de novos produtos. A empresa utiliza esta prática apenas nos experimentos relativos à combustão. Esta prática poderia ser aplicada em outras etapas do desenvolvimento de produtos, como o planejamento dos testes de validação. O uso do QFD (Qualiy Function Deployment) não é realizado pela empresa no desenvolvimento de novos produtos. O levantamento e desdobramento dos requisitos de mercado são realizados de forma não estruturada. A utilização deste método pode ser útil, principalmente nos projetos de motor básico, quando não existe um cliente definido e a definição do produto é feita considerando os requisitos de mercado.

Dentre as práticas utilizadas pela empresa no pós-desenvolvimento, é importante destacar que o planejamento de fim de vida do produto só é realizado quando existe um requisito específico do cliente, quando não existe a exigência do cliente este planejamento não é realizado.

Para práticas que estão presentes em uma ou mais fases do PDP, a implementação do PDM (product data management) encontrava-se em estagio inicial. Foi escolhida e adquirida uma ferramenta computacional e elaborado um cronograma de implementação. Durante o trabalho, foi evidenciado que a base de dados para o sistema PDM ainda estava sendo criada.

Contata-se, portanto, que existe uma ênfase no uso de práticas associadas ao desenvolvimento propriamente dito, métodos ou técnicas que podem ser consideradas tradicionais no setor automotivo. Existe uma carência de práticas associadas ao pré-desenvolvimento e também ao pós-desenvolvimento. Várias outras práticas ainda estão em implementação, não proporcionando ainda resultados que permitam afirmar que encontram-se em regime. Desse modo, observa-se uma série de oportunidades de melhoria para o PDP.

4.5. Levantamento de boas práticas do PDP

Como citado nos métodos de pesquisa do trabalho, a segunda parte da pesquisa de campo envolveu a verificação de boas práticas conduzidas outras empresas do mesmo setor econômico, sendo unidade de análise nessas empresas o PDP utilizado pelas empresas. De acordo com o estabelecido nos objetivos deste levantamento, todas as empresas pesquisadas como unidades secundárias de análise são do setor automotivo, especificamente, fabricantes de autopeças instalados no Brasil e fornecedores diretos das montadoras de veículos, também, instaladas no país.

Primeiramente, são apresentadas as principais características das empresas considerando sua origem, porte e setor de atuação. Foram obtidos resultados de nove empresas com origens diferentes: três da Alemanha, quatro dos EUA, uma da França e uma brasileira. As empresas pesquisadas possuem entre 200 e 12.000 funcionários em suas operações no Brasil, caracterizando-se como média e grandes empresas. Como as empresas consideradas são fabricantes de sistemas e não de produto isolado, este fato dificulta caracterizar o setor específico de atuação da empresa. As atividades principais identificadas em conjunto com os entrevistados foram as seguintes: cinco metal-mecânico, duas eletrônicas e duas de produção de plásticos.

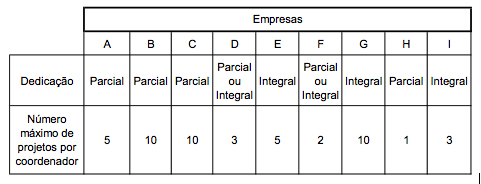

Algumas características das unidades secundárias de análise quanto a sua estrutura organizacional são apresentadas na Tabela 1. Todas possuem um gerente ou coordenador de projetos com dedicação parcial ou integral. Pela análise da Tabela 5, é possível verificar que não existe uma relação entre a dedicação e o número de projetos de cada coordenador, pois existem empresas em que o coordenador tem dedicação parcial e coordena até 10 projetos. Este fato reforça as informações coletadas na pesquisa de que a dedicação e o número de projetos de cada coordenador são definidos de acordo com o tamanho e complexidade do projeto. Os coordenadores de projeto coordenam equipes de tamanhos variados, de até 20 pessoas. Segundo os dados coletadas, o tamanho das equipes depende também do tamanho e complexidade dos projetos. Na maioria das empresas os gerentes ou coordenadores de projeto são nomeados a partir da aprovação dos projetos e apenas dois entrevistados declararam que a nomeação ocorre desde a fase preliminar de projeto. Na unidade principal esta nomeação ocorre a partir da aprovação interna do projeto.

Tabela 1 - Tempo de dedicação e número de projetos por coordenador.

Três empresas possuem estrutura matricial forte, quatro possuem estrutura matricial fraca, uma estrutura balanceada e uma estrutura essencialmente funcional. Não foram encontradas empresas com estrutura organizacional por projetos. Também não foi identificada uma relação direta entre o tipo de estrutura organizacional (funcional, matricial forte, balanceada e fraca) e o tempo de dedicação do coordenador do projeto ao projeto como sugere o PMBOK (2004).

Já com relação ao desempenho do processo de desenvolvimento de produtos, segundo os entrevistados, as principais dificuldades encontradas no desenvolvimento de novos produtos são:

- Excesso de documentos requeridos pelo processo (com três citações);

- Limitação de recursos para realização dos projetos (com três citações);

- Prazos não adequados com as necessidades dos projetos (com duas citações).

Também foram mencionados como dificuldades, por uma citação: cultura organizacional, adequação aos padrões corporativos, falta de treinamento, pouca influência do gerente de projetos, existência de poucos gerentes de projeto e falta de visão de portfolio de projetos.

Os principais pontos fortes do processo de desenvolvimento de novos produtos são:

- Visão clara do andamento dos projetos (com três citações);

- O PDP serve como guia para os projetos (com duas citações).

Foram citados ainda: visão conjunta dos projetos, padronização mundial, acesso simultâneo, estruturação dos projetos, definição de responsável, análise pelo comitê de aprovação e histórico.

Foi constatado que existe uma grande variação do nível de aderência dos projetos (no sentido de o seguir estritamente) ao PDP e apenas três entrevistados declararam que todos os projetos seguem fielmente este processo.

Conforme esperado, os indicadores mais utilizados pelas unidades secundárias de análise foram: prazo para entregas (com nove citações), despesas do projeto e qualidade do produto (com sete citações cada), e rentabilidade do projeto (com quatro citações). A unidade principal de análise utiliza estes quatro indicadores de desempenho para os projetos, além destes é utilizado o indicador de qualidade do produto.

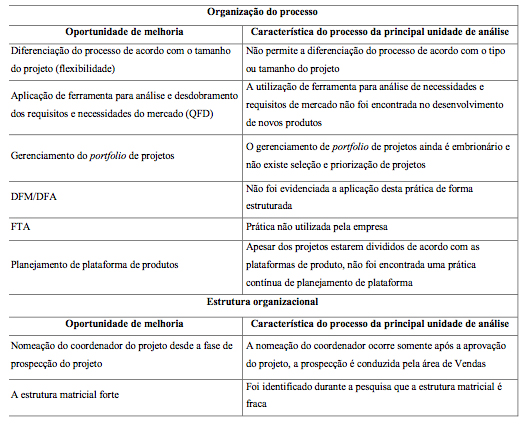

Com base nos dados citados e nas anotações realizadas durante as entrevistas, estes foram agrupados de acordo com a estruturação do questionário e, a partir deste agrupamento, as respostas foram analisadas e os resultados comparados com as práticas adotadas na empresa fabricante de motores Diesel. As principais diferenças encontradas são mostradas no Quadro 5.

Quadro 5 - Comparação das práticas de mercado com as práticas da empresa estudada.

| Práticas de mercado | Práticas da empresa fabricante de motores diesel |

Diferenciação do processo de acordo com o tamanho do projeto (flexibilidade) |

Não existe diferenciação ou personalização do processo |

Utilização de ferramenta para análise das necessidades de mercado |

A empresa não utiliza este tipo de ferramenta |

Existência de uma área da organização responsável pelo gerenciamento do portfolio de projetos |

O gerenciamento de portfolio de projetos ainda é embrionário |

Existem empresas que nomeiam os coordenadores de projeto desde a fase de prospecção |

A nomeação do coordenador de projetos ocorre somente após a aprovação interna do projeto |

A estrutura matricial forte |

É utilizada a estrutura matricial fraca |

Assim, estes dados foram base para a proposição de melhorias para o PDP da unidade de análise principal deste estudo, cuja proposta é descrita a seguir.

5. Apresentação e discussão da proposta de melhorias

Como já citado, um dos objetivos do presente trabalho é proposição de melhorias para o PDP. Considerando o foco do trabalho na organização do processo e na estrutura organizacional para o desenvolvimento de produtos, pode-se dizer que a maioria das oportunidades encontradas diz respeito à organização do processo e somente duas oportunidades de melhoria foram identificadas para estrutura organizacional. A Tabela 2 apresenta a distribuição das oportunidades identificadas.

Tabela 2 - Número de oportunidades de melhoria identificadas.

|

Etapas do trabalho |

Número de oportunidades de melhoria identificadas |

|

Organização do processo |

Estrutura organizacional |

|

Revisão bibliográfica |

2 |

Não identificada |

Análise de boas práticas na empresa |

6 |

Não identificada |

Pesquisa de campo com as 9 empresas |

3 |

2 |

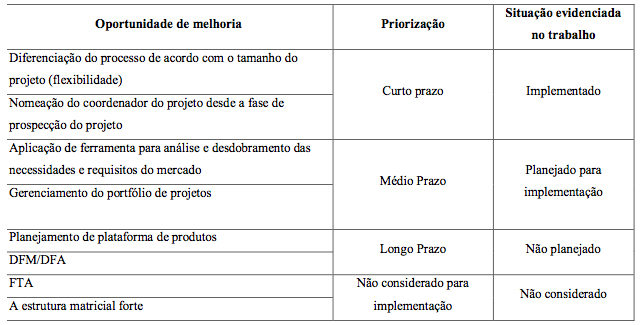

Algumas oportunidades foram destacadas em mais de uma etapa do trabalho e, portanto, são consideradas somente uma vez na apresentação das propostas de melhoria; outras foram agrupadas por serem complementares. Após a eliminação das redundâncias e agrupamento as oportunidades de melhoria identificadas foram tabuladas e apresentadas no Quadro 6.

Foi estabelecido também o prazo para implementação das proposições de melhoria. Algumas oportunidades de melhoria foram classificadas para implementação em curto prazo (até 4 meses), médio prazo (4 a 8 meses) e longo prazo (8 a 12 meses). Outras ainda não são planejadas para implementação. Durante a realização do trabalho foi ainda possível acompanhar a implementação de algumas das práticas definidas pela empresa para implementação em curto prazo. Para as práticas definidas para implementação em médio prazo, somente foi possível acompanhar a elaboração dos planos de implementação. Já para as oportunidades definidas para implementação em longo prazo, não foi possível acompanhar os planos de ação, pois eles ainda não haviam sido elaborados pela empresa.

Quadro 6 - Oportunidades de melhoria identificadas.

Quadro 7 - Situação da implementação das oportunidades de melhoria identificadas.

6. Conclusões

Este trabalho consiste de uma pesquisa descritiva na qual são avaliadas a estruturação do PDP e os aspectos da estrutura organizacional para o desenvolvimento de novos produtos. A análise da literatura é complementada com a apresentação de um estudo de caso de uma empresa fabricante de motores Diesel e com um levantamento realizado com outras empresas do setor automotivo, que auxiliou na proposição de melhorias para a empresa em estudo.

A revisão bibliográfica mostrou a necessidade de evolução do PDP, na busca de atender às Demandas crescentes para o desenvolvimento de novos produtos. No contexto de um fabricante de motores Diesel, uma das origens principais para estas demandas corresponde as exigências ambientais. Estas materializaram-se na indústria automotiva com o surgimento de legislações que controlam a emissão de gases nos veículos, mas que agora evoluem para controle de ruído e utilização de substâncias nocivas ao ambiente. Foi constatado para a empresa investigada que, até o momento, a principal exigência ambiental que tem influenciado no aumento da freqüência de desenvolvimento de novos produtos foi a legislação de emissões de gases que tem mostrado uma evolução maior que o controle de ruído e substâncias nocivas ao ambiente.

A investigação na principal unidade de análise mostrou como uma empresa fabricante de motores Diesel busca se adequar a esta realidade modernizando seu processo de desenvolvimento de produtos e sua estrutura organizacional. Analisou-se então o PDP da empresa a luz das práticas identificadas na literatura, considerando ainda o levantamento realizado com outras empresas do segmento. A partir do diagnóstico e desse levantamento, conclui-se que foi possível estabelecer oportunidades de melhoria para o PDP, e algumas ações para minimizar estas limitações. Ao longo da realização do trabalho foi possível acompanhar a implementação dessas ações mas não foi possível mensurar o impacto das práticas implementadas, devido à recente introdução e longo ciclo de desenvolvimento dos produtos da principal unidade de análise, principalmente aquelas de médio e longo prazos. Este acompanhamento futuro é uma possível continuidade do trabalho.

Referências

Calviti, C.M.A. Proposta de Processo de Desenvolvimento de Produto: Motor de Combustão Interna, São Paulo. Dissertação (Mestrado em Engenharia Mecânica) – Escola Politécnica, Universidade de São Paulo - USP, São Paulo, 2008.

Clark, K.B.; Fujimoto T. Product Development Performance: Strategy, Organization and Management in the Auto Industry. Ed. Harvard Business School Press, 2001.

Clausing, D. Total Quality Development: a step-by-step guide to world-class concurrent engineering. 2. ed. New York: ASME Press, 1994.

Cleland, D.I.; Ireland, L.R. Gerência de Projetos. São Paulo: Reichmann e Affonso, 2002.

CONAMA - Conselho Nacional do Meio Ambiente. Disponível: <www.mma.gov.br/port/conama>. Acesso: 20 de fevereiro de 2008.

Cooper, R.G. Winning at new products: accelerating the process form idea to launch. Reading: Perseus Books, 1993.

Cooper, R.G. Third-generation New Product Process, Journal of Product Innovation Management, v. 1, n. 1, p. 78-92, 1994.

Cooper, R.G.; Kleinschmidt, E.J. Stage-gate Process for New Product Success, Innovation Management, 2007. Disponível: <www.u3.dk/articledownload.asp>. Acesso: 15 de dezembro de 2007.

Dane, F.C. Research Methods. Belmont: Brooks/Cole Publishing Company, 1990.

Dias, A.V.C. e Salerno, M.S. Descentralização das atividades de pesquisa, desenvolvimento e engenharia de empresas transnacionais: uma investigação a partir da perspectiva de subsidiárias automotivas. Gestão & Produção, v.16, n.2, p.187-199, 2009.

IBAMA Manual do Programa de Controle da Poluição do Ar por Veículos Automotores – PROCONVE, v. 1. 2.ed. Brasília: Instituto Brasileiro do Meio Ambiente e dos Recursos Naturais Renováveis – IBAMA, 2004.

Kerzner H. Project Management: A system approach to planning, scheduling and controlling. 9. ed. New Jersey: John Wiley & Sons, 2006.

Miguel, P.A.C. Um Estudo de Caso sobre a Implementação da Gestão de Portfolio de Novos Produtos. Produção, v. 18, n. 2, p. 388-404, 2008.

Morgan, J.M.; Liker, J.K. The Toyota Product Development System: Integrating People, Process, and Technology. New York: Productivity Press, 2006.

PMI - Project Management Institute, Um Guia do Conjunto de Conhecimentos em Gerenciamento de Projetos. Pennsylvania: Project Management Institute, 2004.

Rozenfeld, H. et al. Gestão de Desenvolvimento de Produtos - Uma Referência para a Melhoria do Processo. São Paulo: Saraiva, 2006.

Silva, M.M. “Aprendizagem Organizacional no Processo de Desenvolvimento de Produtos: Investigação do Conhecimento Declarativo no Contexto da Sistemática Stage Gates”. Dissertação (Mestrado em Engenharia de Produção) – Universidade Federal de São Carlos, São Carlos, 2003.

Ulrich, K.T. e Eppinger, S.D. Product Design and Development. New York: McGraw-Hill, 2007.

Wheelwright S. Clark, K.B., Revolutionizing Product Development: Quantum Leaps in Speed, Efficiency, and Quality. New York, The Free Press, 1992.

Voss, C., Tsikriktsis, N. e Frohlich, M. Case Research in Operations Management. International Journal of Operations & Production Management, v. 22 n. 2, p. 195-219, 2002.

Yin, R.K. Case Study Research – Design and Methods. Applied Social Research Methods Series, Vol. 5, London: Sage Publications, 1994.