1. Introducción

La polución es señalada como un de los aspectos de mayor impacto a la degradación del medio ambiente (Donaire, 1999) y está asociada a factores como la evolución de los medios productivos a partir de la industrialización de la economía en gran escala y, muchas veces, sin criterios adecuados, y al crecimiento de la población en grandes centros urbanos (Medeiros et. al., 2007).

Así, crece el interés por una consciencia ambiental en el contexto de la industria debido al aumento en los niveles de polución, y por sus efectos, por el desarrollo de leyes preventivas y por el crecimiento de la demanda por productos “verdes” y procesos “limpios” o ecológicamente correctos (Oliveira, Alves, 2007). Como alternativa aparece la posibilidad de las empresas eligieren tecnologías limpias, justificables a medida que pueden llevar a un aumento de productividad, resultante de la reducción de costos, y a la racionalización de los desperdicios en el ámbito de los procesos productivos (Getzner, 2002).

La United National Industrial Development Organization (UNIDO), a su vez, define la Producción Más Limpia como una estrategia preventiva e integrada que puede ser utilizada en todas las etapas del proceso productivo para aumentar la productividad por medio del uso más eficiente de los materiales, de la energía y del agua, promover la mejoría del desempeño ambiental por la reducción de residuos y emisiones de gases y/u otros elementos y reducir el impacto ambiental de los productos en todo su ciclo de vida a partir de un proyecto ecológico y económicamente eficiente (Pauli, 1996, 1998; Kazmierczyk, 2002; CNTL, 2008).

El cambio del eje de tratamiento de los efectos para la prevención contribuye para la implementación de un nuevo modelo de producción, la producción más limpia. Ese modelo fue propuesto en 1989 por el Programa de las Naciones Unidas para el Medio Ambiente (PNUMA, 2008). Su principal objetivo es conjugar intereses ambientales y económicos, buscando una mayor eficiencia a partir de la reducción del volumen y toxicidad de los residuos (PNUMA, 2006). Es más económico y sensato evitar, eliminar o reducir la generación de desperdicios y residuos de lo que apenas tratar sus efectos (Romm, 1996).

El modelo de producción más limpia sugiere agregar valor a los productos y generar ganancias al maximizar la utilización de los materiales utilizados y, con eso, reducir los costos con el tratamiento de residuos. Su acogimiento puede resultar en una ventaja competitiva para las empresas y para toda cadena de suministros a que ellas pertenecen (MEDEIROS et al., 2007). Vale añadir que tal modelo está inserido en el concepto de gestión ambiental preventiva, la cual subraya la prevención de la polución en su origen y el aumento de la calidad ambiental de procesos y productos (Baas, 2007).

La reducción de los agentes contaminantes y del desperdicio en la fuente ha dejado de ser un mero incentivo económico o una obligación regulatoria a ser cumplida, caracterizándose como una prioridad relacionada a la gestión ambiental (Wilkinson, 1991). En este horizonte, el estudio tiene el objetivo central de presentar una propuesta para la reducción de residuos en un proceso (corte a plasma) en una empresa fabricante de sistemas constructivos, con una estrategia basada en los principios de la producción más limpia.

2. Referencial Teórico

Una preocupación ambiental y con el desarrollo sustentable

Del informe de la Comisión Mundial sobre Medio Ambiente y Desarrollo de la Organización de las Naciones Unidas (ONU) trasciende que la carencia de recursos naturales no debe ser entendida como una previsión de decadencia, pobreza y dificultades ambientales solamente, sino como la posibilidad de surgimiento de una nueva era de crecimiento económico (Donaire, 1999), basada en la sustentabilidad y apoyada en la educación ambiental (Pelizzoli, 1999).

Así, es necesario haber el crecimiento económico ordenado, con la utilización de los recursos naturales de forma a que se garanta la sustentabilidad a las futuras generaciones y con la utilización de la capacidad creativa de las organizaciones para desarrollar oportunidades de negocios que cada vez más surgirán como forma de resolver problemas existentes y como forma de garantizar el futuro (Camargo, 2003).

Este pensamiento implica en cambios, muchas veces radicales, en los sistemas industriales, visando la eliminación o, como mínimo, la reducción de las fuentes contaminadoras, la utilización ordenada de los recursos naturales, tratamiento de aguas y cloacas, eliminación, reducción y reaprovechamiento de residuos, entre otros, que podrán ser alcanzadas con la introducción de tecnologías limpias (Tachizawa, 2004).

Para entender la sustentabilidad, es necesario comprender sus dimensiones y, a partir de eso, establecer objetivos que engloben las reales necesidades. E eso es posible, pues existe un sinnúmero de casos de éxito en la industria. Un caso que puede ser citado, como ejemplo, es el de Klabin, que en respuesta a los anhelos de la sociedad, y a las presiones legales, ha creado un sistema planeado de plantío de florestas para garantizar el desarrollo con sustentabilidad (Lopes et. al., 2002). En este sentido, surgen dos preguntas centrales en relación a los residuos: ¿De dónde vienen los residuos? y ¿Por qué se transformaron en residuos? (CNTL, 2008).

El objetivo de todo este cambio es transformar costos, y/o desperdicios, en ganancias. Al reevaluar el proceso productivo, la empresa podrá implementar un sistema de gestión que orientará todas sus actividades para la mejoría continua y para un nivel de calidad ambiental más elevado. La protección ambiental, aliada al desarrollo económico, es una iniciativa que puede aumentar la productividad y la competitividad de las empresas, y ha sido reconocida por la certificación ambiental de sistemas y productos, permitiendo a las organizaciones la oportunidad de agregar valor a los productos ofrecidos y ocupar una situación privilegiada en relación a la competencia, posicionándose como una organización ambiental y socialmente convincente (Hartman, Stafford, 1997).

Producción más limpia

A producción más limpia un abordaje que incluye una estrategia económica, tecnológica y ambiental a los procesos y productos, con el fin de aumentar la eficiencia en el uso de materias primas y insumos básicos, a través de la reducción de los desperdicios, no generación, minimización o reciclaje, principalmente interna, de los residuos generados, proporcionando beneficios económicos y ambientales. Se trata, básicamente, de la aplicación de acciones que permiten calificar la empresa cuanto al empleo eficiente de materias primas durante el proceso productivo. Además, la producción más limpia requiere la aplicación de conocimientos específicos, de inversiones en tecnología y cambios de actitud de las personas (UNEP, 2007; CNTL, 2008; Baas, 1995).

La implementación de la estrategia de la producción más limpia exige que todo el proceso productivo sea evaluado, verificando su real eficiencia cuanto al empleo de recursos y energía. Para Hunt y Auster (1990), las oportunidades para la reducción del desperdicio y prevención de los contaminantes pueden ser identificadas en las siguientes etapas del proceso o acciones: administración de materiales, gestión de stock, manutención (housekeeping), separación del residuo tóxico del no tóxico, cambio para materiales menos tóxicos, modernización de los equipos, reciclaje interno, modificación de procesos, acogimiento de nuevas tecnologías y modificación de productos.

La implantación de la producción más limpia, busca la ecoeficiencia relacionada al aumento de la competitividad de las empresas (Nascimento, 2000). De los resultados resultantes de la implementación de la producción más limpia, Lemos (1998) sugiere dos dimensiones de ellos: resultados tangibles y resultados intangibles.

Los resultados tangibles son: generación de innovaciones tecnológicas de proceso en los productos y gerencial; ventajas comerciales; aumento de la competitividad (mayor eficiencia y reducción de costos); reducción de costos con materias primas, insumos y energía; mejorías económicas de corto plazo; nuevas oportunidades de negocios; minimización de los riesgos inherentes a la legislación ambiental; y reducción de las cargas ambientales generadas por la actividad fabril. Los resultados intangibles, a su vez, son: desarrollo sustentable; mejoría de la calidad ambiental de los productos; mejoría de la imagen y de la reputación de la empresa; mejoría en las condiciones de trabajo; mayor motivación de los colaboradores; beneficios a comunidad donde la empresa está insertada; estímulo al proceso de innovación y mayor seguridad a los consumidores en relación al uso y/o consumo de los productos.

3. Metodología Acogida en el Estudio

Objetivos de la investigación

Según Vergara (2006), establecer objetivos de investigación de forma consistente es fundamental para maximizar los resultados, los cuales pueden ser clasificados en objetivos general y específico. Para tanto, el trabajo tiene por objetivo general presentar una propuesta para la reducción del volumen de residuos (chatarra) resultantes del proceso de corte a plasma en una empresa fabricante de sistemas constructivos.

Asimismo fueron definidos los siguientes objetivos específicos: contextualizar el proceso en estudio, establecer tipos y volumen de residuos generados en el proceso, identificar los aspectos a ser trabajados, elaborar un plan de acciones para reducir el volumen de chatarra en un 20% y sugerir indicadores de desempeño a ser monitoreados a partir de la implementación de las acciones propuestas.

Ambiente en estudio

El estudio fue ambientado en una empresa fundada en 1967, y que cuenta con más de 1.000 empleados, repartidos en tres unidades fabriles en la Sierra Gaucha y una en la Provincia de Minas Gerais (región sudeste de Brasil), con su planta ubicada en la ciudad de Porto Alegre, Provincia de Rio Grande do Sul (región Sur de Brasil). Su actuación está volcada a fabricación de sistemas constructivos en acero, en el régimen de solución completa, ofreciendo estructuras, cierre, cobertura, aislamiento y conforto térmicos e iluminación natural, direccionados para el mercado de edificios industriales, centros de distribución, supermercados, shopping centers, aeropuertos, agroindustrias, escuelas, centros de eventos, graneleros e iglesias, entre otros.

La empresa está en búsqueda de un crecimiento en términos de producción y productividad, ya que la demanda del mercado y la visión de los gestores, mismo con el escenario actual de crisis mundial es favorable. Para eso, estudios de mercado, reducción de costos, estudios de eficiencia de las máquinas, equipos y procesos, implementación de mejorías y calificación de personal constituyen acciones prioritarias para alcanzar los objetivos establecidos en el plan estratégico de la empresa.

En este contexto, acciones basadas en la producción más limpia serán propuestas para el proceso de corte a plasma, donde son ejecutados ellos son hechos en chapas sumergidas (plasma 01) y resfriadas (plasma 02) en agua ionizada. Este proceso se encuentra en la Unidad II, en el sector de línea primaria, y fue objeto del estudio en función de la chatarra metálica (residuo del corte de las chapas de acero) representar un 4% del total de chatarra generada en el sector, existiendo factores que pueden ser trabajados para reducirla, y demás residuos, en la fuente.

Técnicas y procedimientos adoptados

El estudio se caracteriza como una investigación aplicada, valiéndose, fuertemente, de la colecta de datos y de informaciones por medio de análisis documental, observación directa y de entrevistas (Vergara, 2006; Cooper, Schindler, 2003; Malhotra, 2006) con los colaboradores de la empresa directamente involucrados en el proceso en estudio.

El estudio fue desarrollado en base a la metodología sugerida por la UNIDO, por medio del CNTL-SENAI. La implantación de la producción más limpia en un proceso productivo debe estar pautada en la consecución de las siguientes etapas (CNTL, 2008):

- planeamiento y organización;

- evaluación previa y diagnóstico;

- evaluación de la producción más limpia;

- estudios de viabilidad técnica, económica y ambiental;

- implementación de opciones; y

- plan de seguimiento.

Es oportuno comentar que fueron analizados datos históricos sobre los residuos generados en el proceso en estudio. Dicha análisis se llevó a cabo de enero a diciembre de 2008.

4. Desarrollo del Estudio

Contextualización del proceso en estudio: corte a plasma

Las máquinas de corte a plasma son denominadas plasma 01 (antiguo) y plasma 02 (nuevo) y ejecutan cortes en chapas de 3,75 mm a 22,2 mm y 3,75 mm a 38,5 mm de espesor, respectivamente. El corte en el plasma 01 utiliza una combinación de gases, Gas Carbónico y Nitrógeno líquido, y en el plasma 02, una combinación de Gas Carbónico y Oxígeno. En ambos, la programación para el corte es realizada por el sector de PCP – Planeamiento y Control de Producción, en lenguaje de texto CNC, enviada para las máquinas por download automático.

Durante el proceso de corte en el plasma antiguo (01), las chapas se quedan sumergidas en agua, utilizando cerca de 13.000 litros de agua, evitando la generación de polvo, humos metálicos y hollín. Ya en el plasma nuevo (02), el corte es realizado sobre el agua, donde la misma es utilizada apenas para refrigeración, consumiendo cerca de 24.000 litros de agua, generando más humos metálicos durante el corte. De ese proceso resultan residuos como: agua contaminada, humos metálicos, hollín y lodo. El residuo más significativo en volumen en el proceso de corte en ambos plasmas (01, antiguo y 02, nuevo) es la chatarra metálica.

Este proceso fue elegido porque hay varios factores que influencian en el trabajo, diferente de otras máquinas, como, por ejemplo, la guillotina, que es la mayor generadora de chatarra metálica, pero, el agente de mayor influencia es el ser humano.

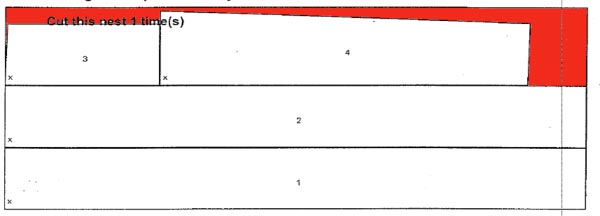

En la Figura 1, sigue ejemplo de cortes ejecutados por las máquinas en cuestión (plasmas), donde se evidencia en las partes referidas (de 1 a 4), en color blanco, el aprovechamiento de chapa y, en rojo, el residuo generado en el proceso, dividido en sobras (parte que será aprovechada de nuevo) y chatarra metálica, que no podrá ser utilizada otra vez en la empresa, siendo vendida a terceros.

Figura 1 – Diseño enviado para la fábrica para el corte de piezas a plasma (A)

En este ejemplo, hubo un aprovechamiento de la chapa de un 95,3% (parte blanca en el diseño), siendo que, de la parte en rojo, un 3,5% podrá ser reutilizada, caracterizado como sobras, y el restante 1,19% es considerado chatarra metálica, la cual es almacenada y vendida a un tercero por un precio más pequeño de lo que se fuera aprovechada como pieza integrante de la estructura metálica proyectada. Este porcentual de 1,19% es parte integrante de los 4% (total del sector) que componen el promedio de chatarra metálica derivada de los plasmas.

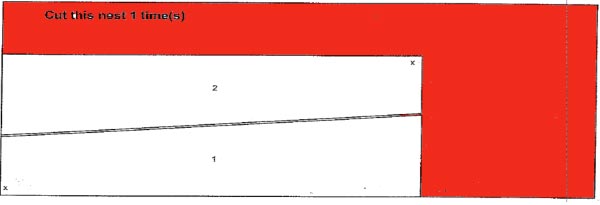

En la Figura 2, más un ejemplo de corte de dos piezas (de números 1 y 2). El aprovechamiento de la chapa es de 54,4% (parte blanca en el dibujo), siendo que en la parte en rojo, 0,6% es considerada chatarra metálica, vendida para terceros (parte integrante del promedio de 4%) y el sobrante, 44,9% de la chapa, es almacenado como sobras, que podrán ser aprovechadas de nuevo en otro corte.

Figura 2 – Diseño enviado para la fábrica para corte de piezas a plasma (B)

Se observa por los dos ejemplos, ilustrativamente, una noción de chatarra metálica que será ofrecida a terceros (lo que hace parte del porcentual de chatarra en estudio) y de la parte que podrá ser aprovechada de nuevo (sobras) en la fabricación de otras piezas, mismo ocupando espacio físico para almacenaje y dependiendo del factor humano para que ocurra, de hecho, nuevo aprovechamiento de este material en el futuro.

Tipos y volumen de residuos generados y aspectos a ser trabajados

Los tipos de residuos generados son: agua contaminada, humos metálicos, hollín, lodo y, lo más significativo en volumen, que es la chatarra metálica, derivada de la sobra del proceso de corte, y que representa un promedio de un 4% sobre el total de chatarra generada por la línea primaria. Esta línea es la mayor generadora de residuos de esa naturaleza en la empresa, pues es responsable por el corte y agujeros de las estructuras con mayor espesor, o sea, más pesadas y de mayor complejidad.

Actualmente, el agua contaminada, derivada de la limpieza de las máquinas, es bombeada para tanques en la parte externa de la empresa para tratamiento y reutilización. Luego, es retirado el lodo de las máquinas, que es arreglado en cajas metálicas y encaminado para almacenamiento en la central de residuos para secar de manera natural, siendo destinado para aterro industrial, con aproximadamente 70% de humedad.

Los humos metálicos y el hollín originado en el proceso de corte son absorbidos por el agua utilizada en el proceso, en el caso, del plasma 01. En el plasma 02, existe la emisión de mayor cantidad de hollín y humos, pero sin mediciones controladas para comprobación. Así, necesitan de control y medición, juntamente con el consumo de agua y energía, constituyéndose un primer aspecto a ser trabajado.

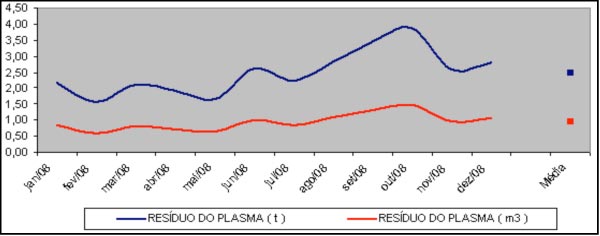

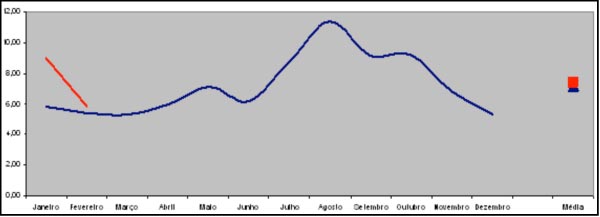

El lodo, que es enviado para aterros sanitarios, resultó, en 2008, en 2,49 toneladas/mes, lo que corresponde a 0,93 m3/mes. El volumen de lodo, para el período analizado es presentado en la Figura 3. Este aspecto también merece atención.

Figura 3 – Lodo resultante de los plasmas en toneladas y en m3

El tercero y más importante aspecto a ser trabajado, por el volumen y por el valor monetario en cuestión, es la chatarra metálica, derivada del proceso de corte de las chapas, que se constituye por la sobra cuando ocurre el corte de la pieza necesaria a la fabricación de los productos, caracterizándose como la mayor fuente de residuos.

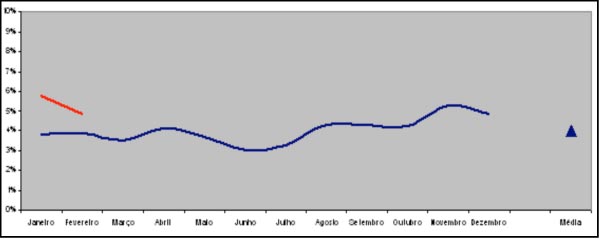

Las Figuras 4 y 5 son reveladoras. Es importante señalar que el promedio actual de chatarra es de un 4% sobre el total de material, correspondiendo a 7,2 toneladas en el año 2008.

Figura 4 – Chatarra de los plasmas en porcentual sobre el total de chatarra/mes

----

Figura 5 – Chatarra de los plasmas en toneladas

Por otro lado, la empresa desconoce el porcentual correcto de chatarra procedente de los plasmas en relación a la producción realizada por las máquinas, pues la producción es medida en metros y no por peso, existiendo divergencia de unidad de medición para control entre la producción y el volumen de chatarra generada en el proceso. Eso sería un importante ítem a ser medido y controlado, para así tenerse la noción exacta de la cantidad de chatarra metálica generada por este proceso.

Plan de acciones propuesto y definición de indicadores de desempeño y metas

Por el tiempo necesario para ejecución, y posterior evaluación en el sentido de aplicar las etapas de la metodología de la producción más limpia, este estudio ha pretendido desarrollar una propuesta conteniendo algunas acciones hacia la reducción de un 20% en el volumen de chatarra generada en el proceso de corte a plasma en relación a la chatarra total generada por la línea primaria.

No obstante, es solamente una idea inicial para que la empresa analice este trabajo exploratorio y, posteriormente, acoja como práctica para que reduzca, efectivamente, todos los residuos, preservando el medio ambiente, disminuyendo los costos y ampliando su competitividad. En la Figura 6, el plan de acciones propuesto es presentado.

Acciones Propuestas |

Responsable(s) |

Etapa 1: Planeamiento y Organización |

|

Definir participantes para el equipo Ecotime (para el estudio de mejorías para el proceso de corte a plasma) |

Director y Gerente Industrial |

Contratar consultoría especializada |

Líder de la Ecotime |

Instalar medidor de energía (watímetro) en las máquinas |

Ecotime |

Monitorear consumo de energía de las máquinas |

Ecotime |

Monitorear consumo de los demás consumibles |

Ecotime |

Medir producción en el proceso de corte a plasma en toneladas |

Ecotime |

Identificar el porcentual de chatarra en relación a la producción de las máquinas y al volumen de materia prima procesada |

Ecotime |

Etapa 2: Evaluación Previa y Diagnóstico |

|

Evaluar el proceso de corte a plasma, verificando entradas y salidas |

Ecotime y Consultor |

Analizar variables que afectan el proceso |

Consultor |

Identificar alternativas |

Consultor y Ecotime |

Etapas 3 y 4: Evaluación de la Producción Más Limpia y Estudios de Viabilidad |

|

Elaborar un balance de materiales y de energía |

Ecotime y Consultor |

Seleccionar alternativas de producción más limpia aplicables, con impacto en la reducción de residuos, inicialmente con énfasis en la chatarra (acero) |

Ecotime y Consultor |

Elaborar estudio de viabilidad técnica, económica y ambiental |

Consultor y Ecotime |

Definir alternativas a ser implementadas |

Director y Gerente Industrial y Ecotime |

Etapas 5 y 6: Implementación de Opciones y Plan de Continuidad |

|

Implementar acciones necesarias a la operacionalización de las alternativas de producción más limpia identificadas |

Ecotime y Operadores de Máquinas (plasmas) |

Monitorear la implementación de las acciones |

Ecotime |

Definir indicadores de desempeño para el proceso |

Gerente de la Unidad y Ecotime |

Establecer metas para los indicadores de desempeño |

Gerente de la Unidad y Ecotime |

Monitorear evolución en los indicadores de desempeño |

Ecotime |

Desarrollar plan de manutención (y evolución) de las alternativas de producción más limpia implementadas |

Ecotime |

Identificar necesidad de acciones o de un programa de capacitación y perfeccionamiento a los involucrados en el proceso |

Ecotime |

Figura 6 – Plan de acciones propuesto

En un análisis inicial, algunos indicadores de desempeño pueden ser sugeridos, y deben ser incorporados por la empresa para un efectivo gerenciamiento del proceso en estudio. Son ellos:

- % de chatarra metálica en relación a la producción de las máquinas (plasmas);

- consumo de energía; gasto con consumibles; productividad de las máquinas;

- gastos con transporte y aterro de residuos; y

- emisión atmosférica de humos metálicos.

Demás indicadores, así como sus respectivas metas, deberán ser definidos tras estudios e implementación de la producción más limpia en el proceso en estudio.

5. Consideraciones finales

Se ha logrado percibir junto a la empresa total apoyo en relación al estudio y una fuerte determinación en acoger los principios de la producción más limpia. En relación al objetivo de reducir en un 20% el volumen de chatarras metálicas, solamente será posible si acciones propuestas fueren implementadas y si existir un acompañamiento y apoyo considerables por parte de la alta administración. En estudios preliminares, con la participación del personal involucrado directamente en el proceso de corte a plasma de la empresa, el porcentual de reducción en un 20% en el volumen de chatarra parece bastante posible.

Lógicamente, dificultades existen, y siempre van existir, pero a partir del momento en que una empresa se concientiza de su papel en la sociedad y del impacto de sus acciones, adoptar prácticas de producción más limpia, o cualquiera otra, mismo que exijan inversiones, será un hecho concreto y una realidad que traerá resultados y satisfacción de los más diversos públicos involucrados. Para eso, es necesario olvidarse del pasado y proyectarse un futuro diferente (Hamel, Prahalad, 1995).

A partir de este estudio, en carácter exploratorio, la empresa deberá profundizar las necesidades reales de recursos (humanos, tecnológicos y financieros) y elaborar un cronograma detallado para la implementación del plan de acciones propuesto, pero es visible el sentimiento de que está madura y consciente de la importancia de la adopción de prácticas de producción más limpia en sus operaciones, un tema tan estimulante y oportuno para las empresas, discutido y relatado por diversos autores (Lemos, 1998; Wiemes, 1999; Becker, 2007; Medeiros et. al., 2007; Milan et. al., 2007; Milan, Grazziotin, 2008).

Referencias

Anderson, E.W.; Fornell, C.; Lehmann, D.R. (1992); “Perceived quality, customersatisfaction, market share, and profitability”,Working Paper. National Quality Research Center: The University of Michigan.

Baas, L. (2007); “To make zero emissions technologies and strategies become a reality, the lessons learned of cleanerproduction dissemination have to be known”, Journal of Cleaner Production, 15(1), 1.205-1.216.

Becker, D.F. (2007); A metodologia da produção mais limpa aplicada à construção civil. Trabalho final do curso de pós-graduação em gestão ambiental da Escola Politécnica da Universidade Federal do Rio de Janeiro em parceria com o Instituto Brasil-PNUMA.

Camargo, A.L.B. (2003); Desenvolvimento sustentável: dimensões e desafios, Campinas, Papirus.

CNTL – Centro Nacional de Tecnologias Limpas. Site institucional. Disponível em: http://www.senairs.org.br/cntl/. Acessado em: 20 ago. 2008.

Cooper, D.R.; Schindler, P.S. (2003); Métodos de pesquisa em administração, 7.ed., Porto Alegre, Bookman.

Donaire, D. (1999); Gestão ambiental na empresa, 2.ed., São Paulo, Atlas.

Getzner, M. (2002); “The quantitative and qualitative impacts of clean technologies on employment”, Journal of Cleaner Production, 10(1), 305-319.

Hamel, G.; Prahalad, C.K. (1995); Competindo pelo futuro: estratégias inovadoras para obter o controle do seu setor e criar os mercados de amanhã, Rio de Janeiro, Campus.

Hartman, C.L.; Stafford, E.R. (1997); “Market-based environmentalism: developing green marketing strategies and relationships”, American Marketing Association, 156-163.

Hunt, C.B.; Auster, E.R. (1990); “Proactive environmental management: avoiding the toxic trap”. Sloan Management Review, 31(2), 7-18.

Kazmierczyk, P. (2002). Manual on the development of cleaner production policies approaches and instruments, 2002. In: UNIDO – United National Industrial Development Organization. Site institucional. Disponível em: www.unido.org. Acessado em: 08 jul. 2006.

Lemos, A.D.C. (1998); A produção mais limpa como geradora de inovação e competitividade: o caso da Fazenda Cerro do Tigre. Dissertação (Mestrado), Porto Alegre, Escola de Administração da Universidade Federal do Rio Grande do Sul.

Lopes, I.V., Filho, G.S.B., Biller, D.; Bale, M. (2002); Gestão ambiental no Brasil: experiência e sucesso, 5.ed., Rio de Janeiro, FGV.

Malhotra, N.K. (2006); Pesquisa de marketing, 4.ed., Porto Alegre, Bookman.

Medeiros, D.D.; Calábria, F.A.; Silva, G.C.S.; Silva Filho, J.C.G. (2007); “Aplicação da produção mais limpa em uma empresa como ferramenta de melhoria contínua”. Revista Produção, 17(1), 109-128.

Milan, G.S.; Grazziotin, D.B. (2008); A implantação de técnicas de produção mais limpa em uma empresa do setor plástico da serra gaúcha. In: XI Simpósio de Administração da Produção, Operações e Logística Internacional. Anais... São Paulo, FGV.

Milan, G.S.; Grazziotin, D.B.; Pretto, M.R. (2007); Estudo sobre a implantação da produção mais limpa em uma empresa do setor de plástico reforçado com fibra de vidro. In: 1st International Workshop Advances in Cleaner Production. Anais... São Paulo, UNIP, 2007.

Nascimento, C.A.M. (2000); “Em busca da ecoeficiência”, Revista Eletrônica de Administração, 6(3).

Oliveira, J.F.G.; Alves, S.M. (2007); “Adequação ambiental dos processos usinagem utilizando produção mais limpa como estratégia de gestão ambiental”, Revista Produção, 17(1), 129-138.

Pauli, G. (1996); Emissão zero: a busca de novos paradigmas, Porto Alegre, EDIPUCRS.

Pauli, G. (1998); Upsizing: como gerar mais renda, criar mais postos de trabalho e diminuir a poluição, Porto Alegre, L&PM.

Pelizzoli, M.L. (1999); A emergência do paradigma ecológico: reflexões ético-filosóficas para o século XXI, Rio de Janeiro, Vozes.

PNUMA – Programa das Nações Unidas para o Meio Ambiente. Site institucional. Disponível em: www.onu-brasil.org.br. Acessado em: 10 mar. 2008.

Romm, J.J. (1996); Um passo além da qualidade: como aumentar seus lucros e produtividade através de uma administração ecológica, São Paulo, Futura.

Tachizawa, T. (2004); Gestão ambiental e responsabilidade social corporativa: estratégias de negócios focadas na realidade brasileira, 2.ed., São Paulo, Atlas.

UNEP – United Nations Environmental Program. Site institucional. Disponível em: www.unep.org. Acessado em: 28 ago. 2007.

Vergara, S.C. (2006); Projetos e relatórios de pesquisa em administração, 7.ed., São Paulo, Atlas.

Wiemes, F. (1999); Uma Proposta de sistema de gestão ambiental aplicada a uma empresa do setor metal mecânico catarinense. Dissertação de Mestrado em Engenharia de Produção. Florianópolis: Universidade Federal de Santa Catarina.

Wilkinson, P. (1991); Measuring and tracking waste. In: Conference on Preservation and Global Pollution, Washington, D.C.