Espacios. Espacios. Vol. 30 (2) 2009. Pág. 22

Carolina Wong, Mercedes Ortiz, Aurelia Torcasio, Edgar Rodríguez, María Collado.

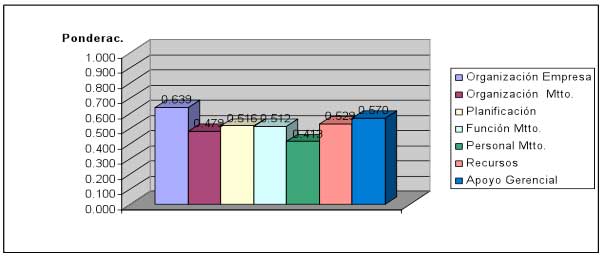

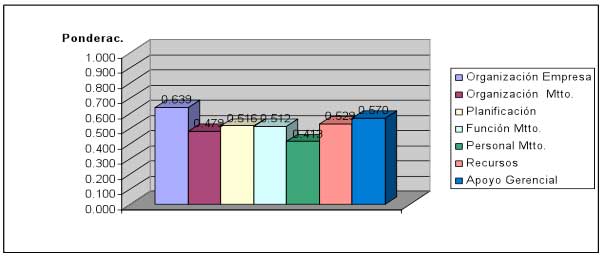

Los resultados obtenidos en las entrevistas y encuestas realizadas a todo el personal del departamento de mantenimiento que labora e interviene en los procesos administrativos y operativos, permitieron elaborar la ficha o estructura de valoración contemplada en el Manual para la Evaluación de los Sistemas de Mantenimiento en la Industria de la Norma COVENIN 2500-93, en el cual se tomaron en cuenta las siguientes variables con sus respectivos indicadores.

La cuantificación de las respuestas obtenidas en las 40 encuestas aplicadas, arrojaron un valor de 0,523, lo que significa que la gestión del mantenimiento se encuentra en una etapa de “Inocencia”, según el rango en porcentaje sugerido por las mejores prácticas en el mantenimiento clase mundial, esto se traduce en que la organización de mantenimiento de la empresa presenta un nivel de conocimiento muy bajo acerca de las características y beneficios que trae implantar los criterios de las mejores prácticas, en cuanto a la utilización de instrumentos modernos de administración, tecnología y procesos, y los requisitos mundiales de calidad y especialización.

Gráficamente, se puede apreciar la ponderación obtenida en forma general para cada una de las variables consideradas en la investigación, observándose que las variables más bajas corresponden a los factores relacionados con la organización de mantenimiento y el personal de mantenimiento.

Fig. 3.

Gráfico Resultado General

La aplicación de esta ficha o instrumento de la norma, permitió evaluar la gestión actual y determinar las fortalezas y debilidades de la organización de mantenimiento.

Fortalezas

Debilidades

Para complementar el análisis interno realizado, se analizaron los factores externos que inciden en el entorno que rodea a la organización de mantenimiento, lo cual permitió revelar las oportunidades y amenazas claves que confronta el Departamento. Este análisis externo proporciona información objetiva para la formulación de estrategias que permitan neutralizar o disminuir las amenazas y aprovechar las oportunidades de su entorno. Ver tabla 1.

Tabla 1

Identificación de Oportunidades y Amenazas del Departamento

| Oportunidades | Amenazas |

|---|---|

| El apoyo financiero del corporativo, generado por el monto de las inversiones de la empresa en el país, y el auge comercial en las ventas. | Baja disponibilidad de materiales y principalmente de los repuestos necesarios para la ejecución de las actividades de mantenimiento. |

| Avances Tecnológicos y disponibilidad de tecnologías de información y procesamiento de datos, para un mayor análisis y control de la información. | Falta de apoyo gerencial para la implantación progresiva de los mantenimientos preventivos. |

| Nuevas tendencias y filosofías de mantenimiento, que cuentan con técnicas y métodos modernos. | Falta de normalización de formatos y procedimientos de comunicación entre los departamentos. |

| Desempeñó deficiente por parte de las contratistas o empresas de servicios que representan la fuerza laboral requerida por la organización de mantenimiento. |

Según la teoría de restricciones, el primer paso consiste en identificar los cuellos de botella (estaciones de servicio que determinan la velocidad del flujo en el sistema), luego se asignan las prioridades a los trabajos a ser ejecutados y finalmente se balancea el sistema. Este proceso es reiterativo, ya que al cambiar las condiciones externas o internas del sistema, van apareciendo nuevos cuellos de botella, lo que trae consigo nuevas acciones correctivas.

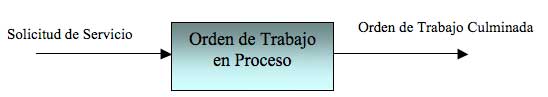

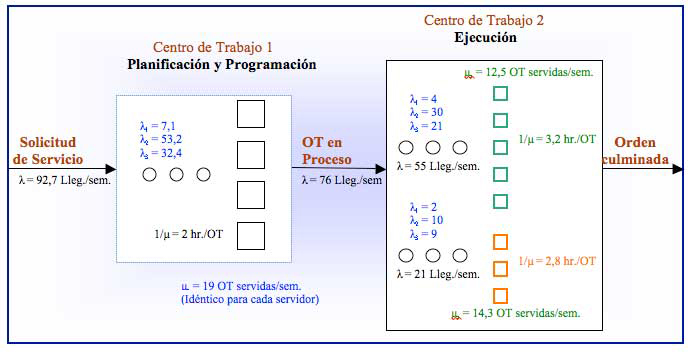

Como el servicio prestado por el departamento de mantenimiento es un bien intangible se consideró la “solicitud de servicios de mantenimiento” como elemento tangible en su condición inicial, la “orden de trabajo en proceso” como elemento tangible del servicio en tránsito y la “orden de trabajo culminada” como elemento tangible del servicio en su condición final. (Ver figura 4). Debido a que para la ejecución de cualquier trabajo de mantenimiento se debe iniciar con la emisión de la orden de trabajo, documento en el que se concentra toda la información sobre la labor realizada (equipo intervenido, costos incurridos, tipo de mantenimiento, fecha, duración u otra).

Fig. 4.

Representación General del Sistema de Mantenimiento.

En general, las solicitudes de trabajo o de servicio que representan la entrada al sistema, provienen de tres grandes fuentes: resultados del mantenimiento preventivo y correctivo, requisiciones o necesidades de las áreas productivas o de servicios generales de planta y modificaciones dirigidas a atender las mejoras en los procesos que estén relacionadas con el incremento en la producción, la seguridad y la calidad o, la disminución de costos o riesgos de impacto ambiental.

Por otro lado, en cuanto a los resultados esperados, se puede establecer una relación directa, ya que, los costos de operación son los gastos de mantenimiento, los inventarios estarían representados por las órdenes de trabajo (sin atender y en proceso) y las ventas se pueden asociar directamente con el nivel de servicio (cantidad de solicitudes atendidas en una cantidad de tiempo determinado).

3.2.1. Modelado de los Procesos del Sistema de Mantenimiento

Para el modelado de los procesos administrativos del sistema de mantenimiento de la empresa se utilizará la Teoría de Colas, ya que como el cuello de botella es la estación de servicio más lenta, es lógico pensar que a la entrada de la misma se formará una fila o cola de elementos tangibles para ser procesados.

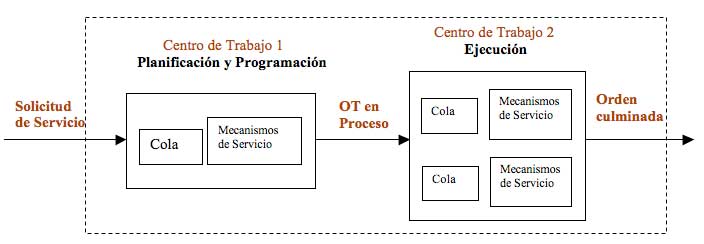

Partiendo de la definición general del sistema de mantenimiento mostrado en la figura 4, y el mapa de proceso de la función de mantenimiento mostrado en la figura 2, se modelaron los diversos procesos o subsistemas y las diferentes estaciones de trabajo involucradas. El modelado de estos procesos se hizo mediante la teoría de colas, más específicamente las redes de colas o sistemas de etapas múltiples.

En la siguiente figura, se estructuran los procesos principales del sistema de mantenimiento a ser modelados como fenómenos de espera.

Fig. 5.

Representación de los Sub-sistemas que Conforman el Sistema de Mantenimiento de la Organización.

Serán considerados para el modelado los dos principales procesos por los que transitan las órdenes de trabajo, desde que son generadas cuando ocurre la solicitud de servicio o trabajo de mantenimiento hasta su culminación o ejecución.

El primer proceso es la Planificación y Programación, el cual se denominará Centro de Trabajo 1, ya que una vez que se recibe la solicitud de servicio o aviso de mantenimiento, el responsable (supervisor de mantenimiento), abre la orden de trabajo, verifica la factibilidad y la disponibilidad de los recursos, para luego realizar la programación y asignación del trabajo. La OT es liberada para su posterior ejecución una vez que se encuentren disponibles todos los recursos.

El segundo proceso a considerar es la Ejecución, Centro de Trabajo 2, ya que cuando la orden de trabajo es liberada y se encuentran disponibles los materiales, equipos e instrumentos y el personal necesario, se inicia y culmina el trabajo, el cual es inspeccionado por el respectivo supervisor, para luego notificar la información de costos, H-H, etc., para el cierre administrativo de la OT.

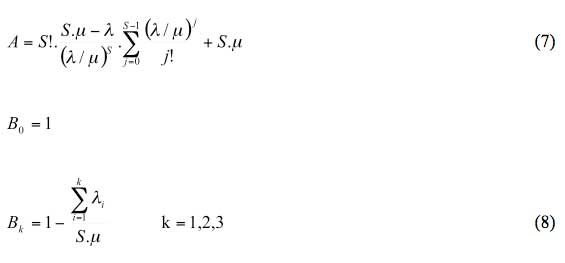

Tomando en consideración todas las características del sistema, el Modelo utilizado para representar el sistema de mantenimiento de la empresa es:

Ambos modelos con Reglas de Prioridad, en las que el criterio de selección utilizado por la disciplina de gestión de colas para dar acceso a los recursos del sistema de espera, es en base a su pertenencia a un determinado grupo de prioridad. En este caso las tareas (OT) se dividen en clases o grupos, cada uno con una prioridad asociada.

Para este modelo se definieron los siguientes parámetros:

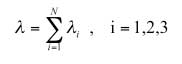

λi = Tasa media de Llegada de las OT pertenecientes al grupo de prioridad i.

En función de estos parámetros se tiene:

Tasa de llegada de OT al sistema (λ):

................................................(1)

................................................(1)

Tiempo medio de servicio demandado por las OT a los recursos del sistema:

................................................(2)

................................................(2)

Factor de utilización de los recursos (ρ):

................................................(3)

................................................(3)

Aplicando la formula de Little, se tiene que:

Número medio de OT del grupo “k” en el sistema (Lk) y en la Cola (Lqk):

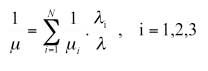

Sabiendo que: Wqk: Tiempo medio de espera en la cola para OT del grupo “k”

Wk: Tiempo medio de respuesta o en el sistema para OT del grupo “k”

S = Número de servidores.

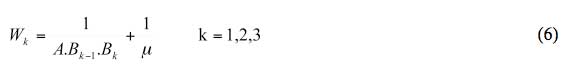

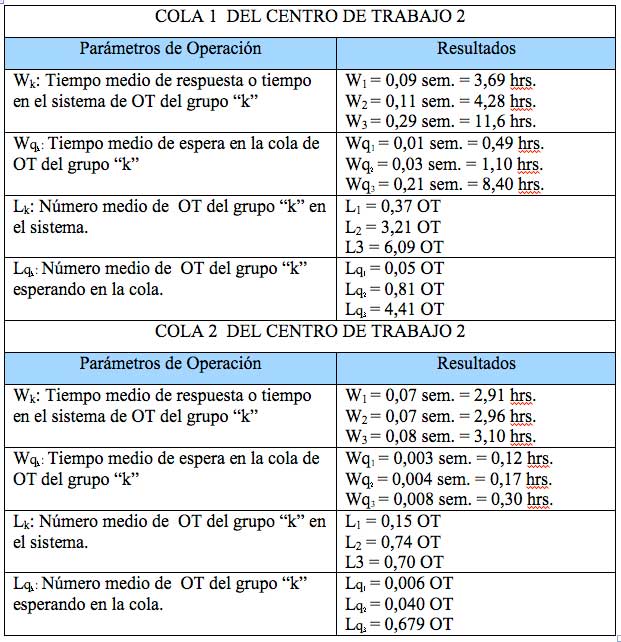

Todos los resultados obtenidos para el centro de trabajo 1 y el centro de trabajo 2 se aprecian en la figura 6.

Fig. 6.

Resultados del Modelado del Sistema.

Mediante la aplicación de este modelo de colas fue posible estimar otros parámetros que permiten analizar el comportamiento del sistema actual de mantenimiento. La síntesis de los resultados de estos parámetros de operación, se observan en la tabla 2.

Tabla 2.

Tabla Resumen de Parámetros de Operación.

3.2.2. Identificación del Cuello de Botella

Los resultados del modelado del comportamiento del sistema de mantenimiento representado como un fenómeno de espera, arrojó que el centro de trabajo 1, correspondiente al proceso de planeación y programación, es un Cuello de Botella, debido a que la demanda de servicios (tasa de llegadas) es mayor que la velocidad media de servicio de los recursos o servidores de este centro.

Según la teoría de restricciones, el Centro de Trabajo 1, o Cuello de Botella, determina la velocidad para procesar las órdenes de trabajo (OT) del sistema completo. Encontrándose esta estación de trabajo muy congestionada y donde se producen más demoras de las OT, lo cual se sustenta con la cantidad de OT pendientes (426) que no han sido liberadas por falta de recursos necesarios, principalmente materiales y repuestos.

Por otra parte, si se puede conocer el tiempo de servicio ideal (en base a la capacidad del recurso), se puede calcular el número de elementos en espera ideal, de tal forma de garantizar que no se acumule un número excesivo de órdenes de servicio en tránsito, ya que no tiene sentido colocar a la entrada de este centro de servicio más trabajo del que puede realizar. Según la Teoría de Restricciones, estos elementos tangibles en cola representan el inventario, el cual se debe reducir, pero en ningún momento eliminar, ya que se dejaría el cuello de botella sin trabajo que hacer y esta situación repercutiría sobre el nivel de servicio.

Si se establecen acciones para disminuir el tiempo de procesamiento de las OT, los recursos en el cuello de botella estarán en capacidad de atender satisfactoriamente la demanda de OT generadas por solicitudes de servicio o avisos de avería y esto no afectará el proceso de espera en la ejecución de las OT.

Actualmente, los recursos del centro de trabajo 1, están generando una salida de 76 OT servidas (liberadas) semanalmente, lo cual no satisface la totalidad de OT generadas a la entrada del sistema de 92,7 llegadas semanales. Si se establecen estrategias y acciones para mejorar y aumentar la velocidad media de OT servidas por parte de los recursos sin exceder su capacidad, se podrán atender mayor cantidad de OT por solicitud de servicios, sin que esto afecte el proceso de ejecución.

Se hizo necesario realizar un análisis de las causas de esta restricción o cuello de botella, para posteriormente poder formular estrategias orientadas a eliminar estas restricciones, y de esta forma aumentar la demanda atendida o nivel de servicio. La TOC expone que en todo sistema existen restricciones, que son las que controlan el nivel de salida del mismo; por lo tanto la búsqueda de mejoramiento ha de concentrarse en hallar los problemas “medulares” y allí ejercer las mayores acciones para mejorar.

Para el análisis de estos focos problemáticos, se elaboró un diagrama causa-efecto, sustentado y relacionado con los resultados obtenidos de la aplicación del análisis interno mostrado con anterioridad en el capitulo 4. Este análisis que está fundamentado en los aspectos y variables claves consideradas previamente en el análisis interno, ayudó a dilucidar que las restricciones en la planeación y programación del mantenimiento (cuello de botella) son tanto físicas como políticas.

Hay restricciones físicas, en el sentido de que existe una baja disponibilidad de materiales, principalmente repuestos, que no están disponibles con la premura necesaria para poder ejecutar los trabajos de mantenimiento que están pendientes. Sin embargo, detrás de esta restricción de tipo física, se observa que en la gestión de abastecimiento de repuestos y servicios que forma parte de la planeación en el sistema, no se está realizando de manera eficiente, no hay un seguimiento continuo a las solicitudes de materiales y lista de repuestos requeridos que agilice el abastecimiento de los mismos, ni existen políticas de sustitución de repuestos en función de las facilidades de adquisición, plazos de entrega, entre otros.

Por lo que se observan también restricciones de políticas, que normalmente se encuentran detrás de las físicas, y tienen que ver con las reglas, procedimientos y sistemas de evaluación; esto se refleja en la falta de normalización de formatos y procedimientos, en los deficientes mecanismos de comunicación de la información e inadecuado control y evaluación de las actividades que conforman la cadena de valor del mantenimiento.

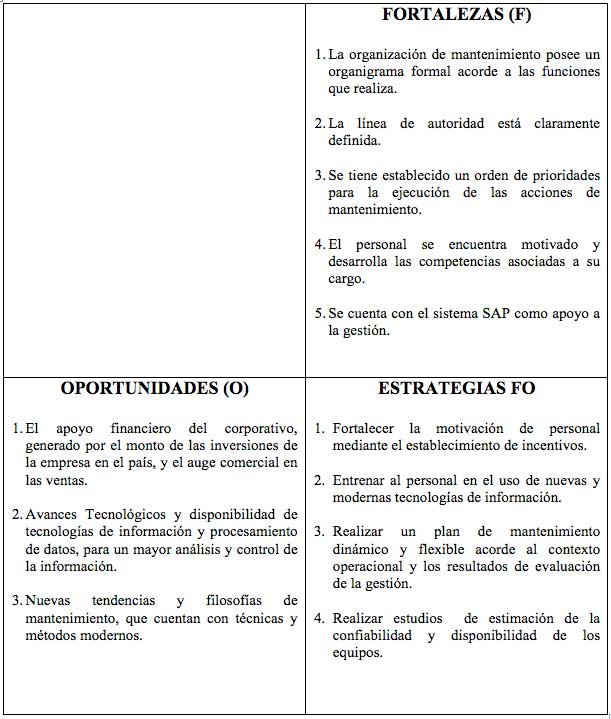

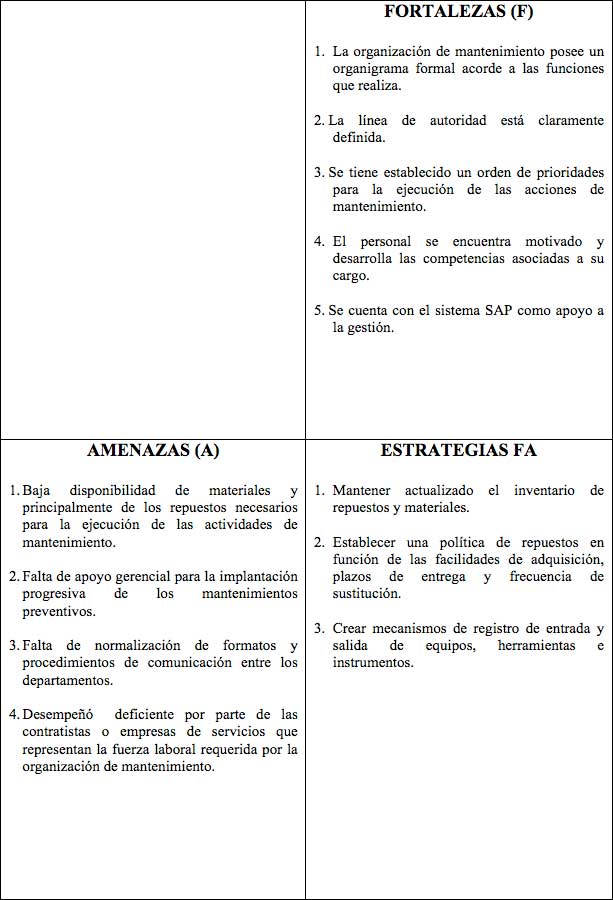

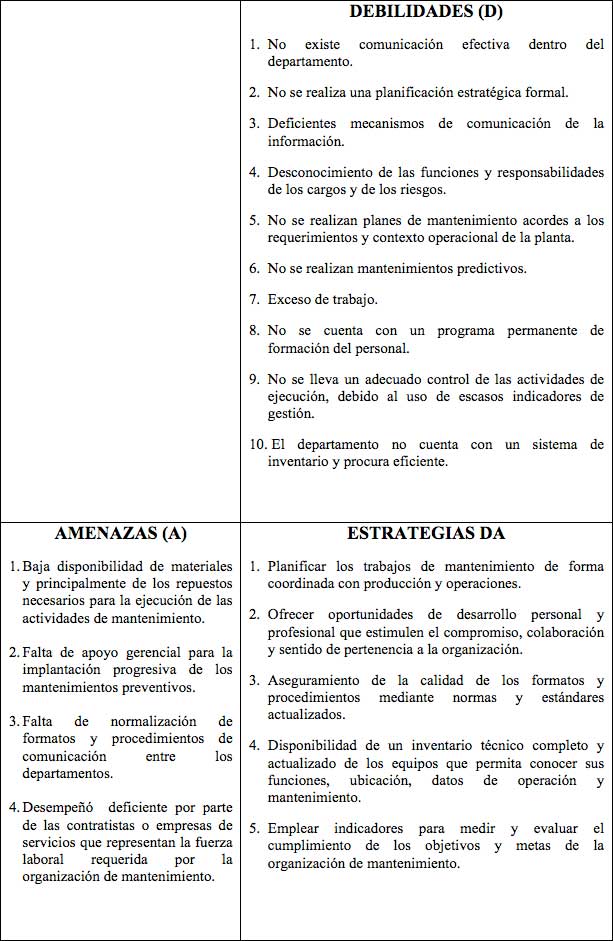

El proceso a seguir para el diseño o formulación de las estrategias fue un modelo de Gerencia Estratégica, donde se definió la misión, visión, objetivos y estrategias. Para la formulación de estrategias se empleó la Matriz FODA, la cual es una herramienta que combina los factores externos (Oportunidades y Amenazas) con los factores internos (Fortalezas y Debilidades), para obtener las estrategias.

Fig. 7.

Estrategias FO de la Matriz FODA.

----------------

Fig. 8.

Estrategias FA de la Matriz FODA.

--------------

Fig. 9.

Estrategias DO de la Matriz FODA.

--------

Fig. 10. Estrategias DA de la Matriz FODA.

Una vez definidos los objetivos y formuladas las estrategias se especificaron de que forma pueden llevarse a cabo, a través de un conjunto de acciones más especificas. Para ello se contó con la ayuda del Jefe de Mantenimiento y los principales actores del sistema, quienes serán las personas encargadas de velar por el cumplimiento de dichas acciones.

En la fijación de los objetivos y la evaluación de las estrategias formuladas se utilizaron los principios básicos del Balanced Score Card (BSC), traducido al español como Cuadro de Mando Integral (CMI), el cual es una herramienta que permite traducir la misión de la organización en objetivos estratégicos, estableciendo un sistema de medición de logro de dichos objetivos mediante un método estructurado de selección de indicadores desde las siguientes cuatro perspectivas:

Según la Perspectiva Financiera

Costos de Mantenimiento (CM): Se refiere al costo total de los mantenimientos realizados, incluye costos de materiales, más los costos de equipos (propios y contratados) más los costos por mano de obra (propios y/o contratados).

Costos Indirectos o de Penalización (CI): Son los originados por la parada de producción imputables a mantenimiento, cuando ésta ocurre por fallas de los equipos, también se conoce como costos de penalización, se determina mediante la siguiente ecuación:

Según la Perspectiva de los Clientes

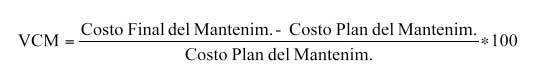

Variación Costos de Mantenimiento (VCM): Calcula la variación del costo del mantenimiento versus el costo del mantenimiento planificado. (Silva, J. 2005). Se calcula utilizando la siguiente fórmula:

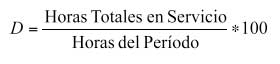

Disponibilidad (D): Este indicador mide la disponibilidad de los objetos de mantenimiento tomando en cuenta las horas totales de servicio con respecto a las horas de un período establecido. (Adaptado de COVENIN. Norma Venezolana 3049-93).

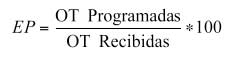

Según la Perspectiva de los Procesos Internos

Eficiencia de la Planificación (EP): Mide el porcentaje de eficiencia en la planificación, tomando en cuenta las órdenes de trabajo programadas, versus las órdenes de trabajo recibidas. (Adaptado de COVENIN. Norma Venezolana 3049-93).

OT: Órdenes de Trabajo

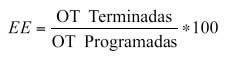

Eficiencia de la Ejecución (EE): Mide el porcentaje de eficiencia en la ejecución, tomando en cuenta las órdenes de trabajo terminadas, versus las órdenes de trabajo programadas. (Adaptado de COVENIN. Norma Venezolana 3049-93).

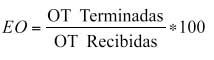

Eficiencia de la Organización de Mantenimiento (EO): Mide el porcentaje de eficiencia global de la organización de mantenimiento, tomando en cuenta las órdenes de trabajo terminadas, versus las órdenes de trabajo recibidas. (Adaptado de COVENIN. Norma Venezolana 3049-93).

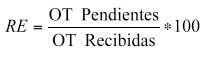

Retraso en Ejecución (RE): Mide el retraso en la ejecución de la órdenes de trabajo, tomando en cuenta las órdenes de trabajo pendientes, versus las órdenes de trabajo recibidas. (Adaptado de COVENIN. Norma Venezolana 3049-93).

Órdenes de Trabajo en Cola (ODTC): Este parámetro se refiere al promedio de órdenes de trabajo que esperan al entrar en el proceso que define la función de mantenimiento. (Acero, E. 2000).

Tiempo de Servicio o en el Sistema (TS): Este parámetro se refiere al tiempo promedio que tarda una solicitud de trabajo desde que llega a la cola hasta que es ejecutada. (Acero, E. 2000).

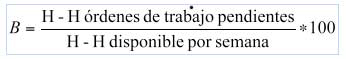

Backlog (B): Indica la cantidad de trabajos pendientes por realizar en un periodo determinado en función de las horas disponibles. Se sugiere medir semanalmente.

Según la Perspectiva de Aprendizaje Organizacional

Identificación del Personal con la Organización (IPO): Se refiere al número de empleados identificados con el departamento de mantenimiento. Este indicador se puede medir mediante la aplicación de una encuesta, cuyos resultados individuales indicarán si el trabajador se siente identificado y comprometido con la organización.

Tiempo de Adiestramiento (TA): Este indicador se refiere al tiempo dedicado por cada empleado, a recibir adiestramiento. Se medirá en horas.

Satisfacción Laboral (SL): A través de este indicador se mide la satisfacción del personal en las labores del trabajo, y la incidencia de los factores motivacionales del individuo. También se puede medir mediante la aplicación de encuestas.